はじめに

近年、社会環境の急速な変化を受け、デジタルトランスフォーメーション(DX)に対する期待は年々増すばかりです。

その中で、「製造業のDXが進まない」とその推進の難しさに悩まれている方に多くお会いします。本記事をお読みの方も同じように感じている方も多いのではないでしょうか?

本記事では、こうした状況においても、着実に推進している組織の実態とその特徴について考察します。

【おすすめホワイトペーパーのご案内】

製造業DXの円滑な推進には、「目標指標」を具体化することも重要です。

こちらのホワイトペーパーでは、「利益が上がる工場であり続ける」という目標に向けて、組織が一丸となって取り組むために意識したいポイントなどをご紹介しています。

1.「製造業のDXが進まない」理由

まず、製造業におけるDXと広くいっても、バリューチェーンとしては、「開発」「調達」「生産」「販売」といった様々なプロセスがあります。今回は、製造業特有である「生産」に重点をおいて考えてみたいと思います。

生産活動におけるDXは、「スマート工場(スマートファクトリー)」と称されることが多く、生産ラインや製造機械といった工場内の各種設備をネットワークで接続し、生産活動の最適化や情報管理の効率化を図る工場を指しています。

ドイツ政府が提唱するインダストリー4.0の影響もあり、多くの製造業では生産現場のデータを活用したDXへの取り組みが進んでいます。

具体的には、製造業の生産部門の中に「スマート工場推進室」「スマートファクトリーグループ」といった生産活動におけるDXに取り組む専門部署の創設や、専門部署はないものの「生産技術部」や「プロセスエンジニアリング部」といった生産活動において新しい技術を取り入れることをミッションとした取り組みが推進されているケースもあります。

そのような専門部署の創設や、新しい技術活用の中で、「スマート工場推進者(生産活動におけるDXを取り組む方)」は、「製造業のDXが進まない」という声に対してどのように感じているのでしょうか。

「スマート工場推進者」は、「労働生産性が低い」「その現状を打開するためにデータを活用した客観的な事実に基づく全体最適を進めるべきだ」といった一般的なあるべき論に辟易しているのが実情ではないでしょうか。

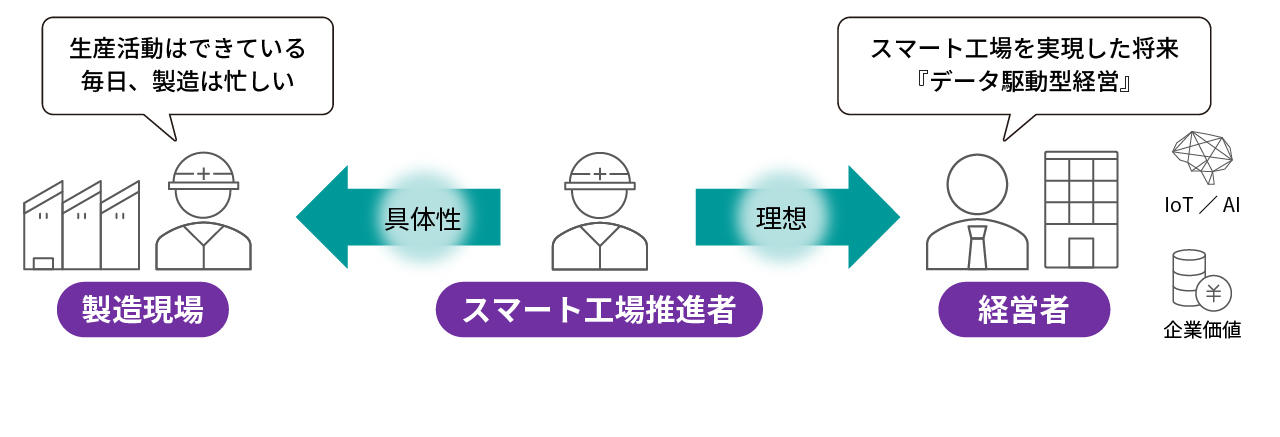

製造業のDXに対する「経営目線の理想」と「生産現場で実現する具体的な施策」とのギャップ

製造業のDXが進まない理由とは、ずばりこの言葉に集約されると考えています。

弊社は、これまで様々な製造業のスマート工場をご支援する中で、スマート工場を実現することの難しさを感じてきました。

経営層からは「データ駆動型経営」といったスマート工場が実現した将来の姿が語られる一方で、製造現場からは、データ活用は進んでいないが生産活動自体はできている中で「いまさら何を行うのか?」といった意見も多く、「具体的な施策は?」「その結果得られるわかりやすいメリットとは?」といった納得性が高い説明を求められてしまいます。スマート工場推進者にとって、両方を同時に実現することは非常に困難です。

「経営目線の理想」と「生産現場」。両方を満足させる立場のスマート工場推進者

弊社は、このような非常に難易度の高いプロジェクトに取り組まれている多くのスマート工場推進者の方に伴走し、生産活動におけるDXの実現に向けてご支援をさせていただいております。

ここからは、これまでの活動を通して得た、スマート工場を理想の姿に向けて推進されている組織の特徴について考察していきます。

2.スマート工場の取り組みを推進させるには?

【組織と人】スマート工場推進リーダーのパーソナリティ

弊社がお会いしてきたスマート工場推進者の方で、着実にプロジェクトを進められている方には共通点があります。

それは、外部環境の変化に対する感度の高さを持っていること、現場を巻き込めるほどの推進力を持っていることです。

スマート工場を推進するには、「データ駆動型経営」といった抽象度が高い理想像の実現を目指し、確立されてない手法の仮説検証を進めていく必要があります。さらに、仮説検証においては、日々の生産活動で忙しい生産現場を巻き込みながら、段階的なステップを踏むことが求められています。

そのため、実際にスマート工場を推進されている方は、世の中の流れに対する感度が高く、新しい技術やその活用に対する好奇心を持っていて、自ら進んで何かしようという意欲が高い傾向にあります。成功に向けた手法が確立されていない中でも、必要となる情報を集め、時には必要となる新たな人間関係を構築しながら、ご自身で考え納得感をもって進めていく力をお持ちです。

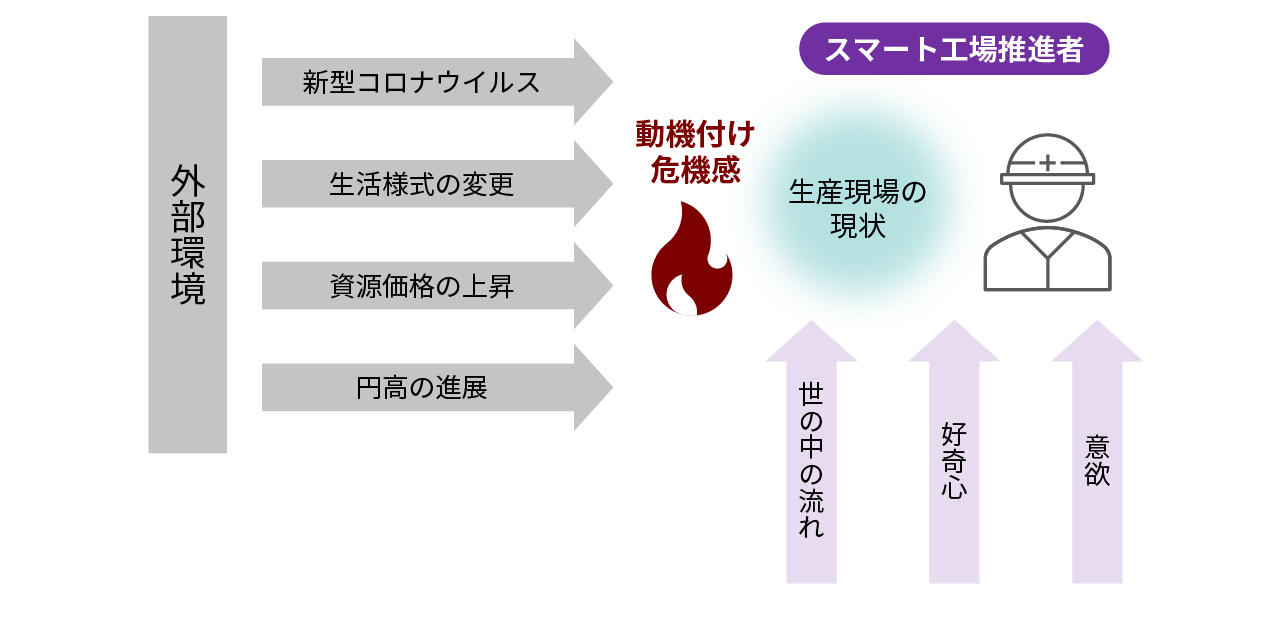

また、取り組みの中では、著しく変化する外部環境の影響を受けます。特に、近年は新型コロナウィルス感染症の拡大、テレワークといった働き方の変化、資源価格の上昇、円高といった様々な変化があり、一般的にダイナミックケイパビリティといわれるような変革力の必要性を肌身で実感することも多かったと思います。そして、グローバル化が進んだ国際社会、かつ地政学リスクも高い昨今、これからも多くの外部環境の変化に対応する力が求められていくでしょう。

そのような中で、良くも悪くも昔ながらの取り組みを続けている生産活動について危機感を覚え、その危機感が、スマート工場を推進する動機付けになっている方が多いように感じます。

だからこそ、スマート工場の本質的な取り組みを推進されている方は、理想と現実のギャップを感じながらも、上層部や生産現場をはじめとする関係部署に対して、積極的な働きかけを行うことで取り組みに巻き込み、活動を推進できているのではないかと思います。

外部環境変化の危機感が推進の動機づけに

【経験値】成功のきっかけは過去の失敗!?

そうはいっても、DXにおける正攻法が確立されていない中で、本質的な取り組みに辿り着くことは容易ではありません。特に、スマート工場の取り組みに関しては、言葉そのものがバズワード化されていることも多く、キャッチ―なメッセージやわかりやすい言葉に飛びついてしまいがちです。

そして、意外にも本質的な取り組みを推進されている方は、実はこういったキャッチ―なメッセージをもとにした取り組みを一度は経験されていることが多いです。

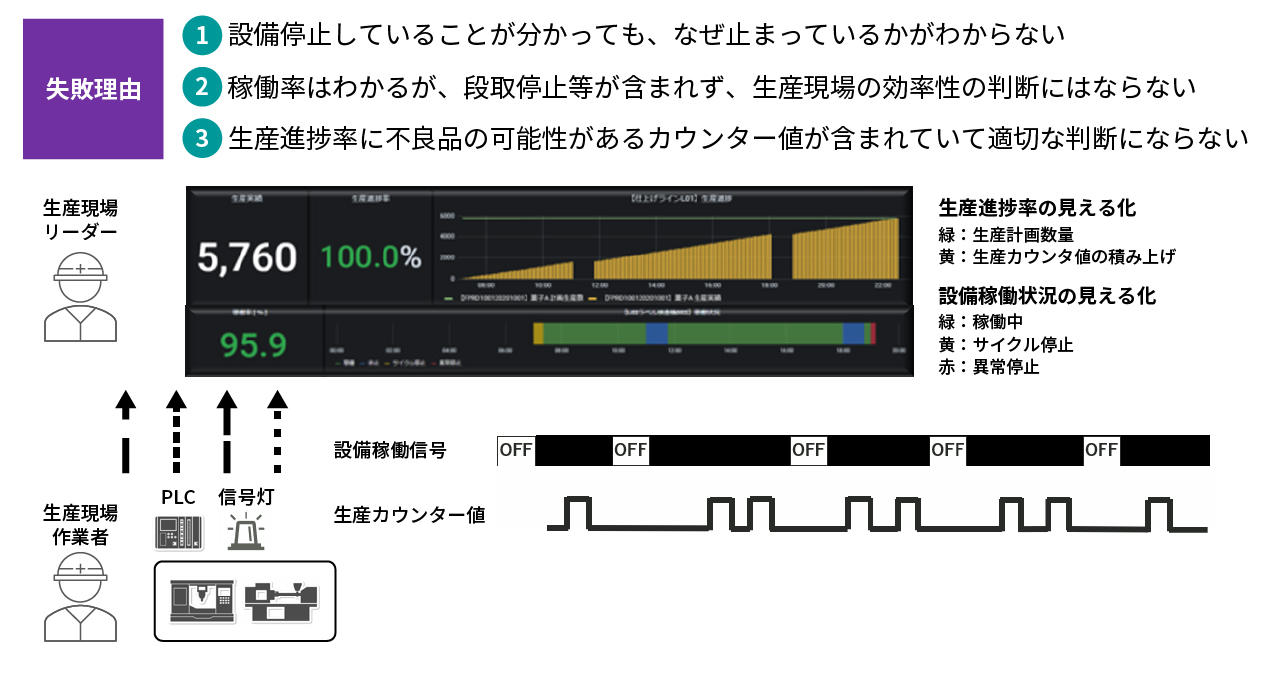

たとえば、「アンドン」といったもともと生産現場で取り組まれていたことを、近年、スマート工場において「生産現場の見える化・見せる化」という表現で、生産設備のデータを収集して可視化することが多くの工場で実践されています。

具体的には、生産設備の設備稼働信号や生産カウンタ―値をPLCや信号灯から取得して、「生産進捗の見える化」「設備稼働状況の見える化」として、積み上げグラフやガントチャートにてリアルタイム表示をするということです。

しかしながら、こういったリアルタイム可視化というのは、生産現場では、長く生産活動に携わっている方であればあるほど、肌感覚で十分わかっていることが多く見える化による効果は低いものです。そして、生産現場リーダーからすると、「設備が停止していることが分かってもなぜ止まっているかがわからない」「稼働率といっても段取停止といった一部の停止が含まれないため正しくない」「生産進捗率といっても生産量に不良品数が含まれるため正確な値ではない」といって参考程度にしからならず大きな変化や効果をもたらすものではありませんでした。最終的に、こういった見える化画面が誰からも閲覧されなくなった経験をされた方もいらっしゃるのではないでしょうか?

実は、このような失敗を経て、現在、本質的なスマート工場に取り組まれている方が多くいらっしゃいます。

設備データのみを基としたリアルタイム可視化は効果が低い

スマート工場において、本質的な取り組みを推進されている方は、過去の失敗についても、「なぜうまくいかなかったのか」「どうすれば本質的な活動につながるのか」ということを考えられているように思います。そして、その原動力は、日々感じる外部環境の急速な変化への対応であり、その対応をスマート工場化に期待しているからだと思います。

3.具体例の紹介 生産現場を巻き込んだ取り組みポイント

ここからは、スマート工場推進者が生産現場を巻き込んだ具体的な活動をする際のポイントをご紹介したいと思います。

ポイント①「製造現場の業務改善」と捉える

スマート工場を通じて実現したいことは、生産活動におけるダイナミックケイパビリティ(変革力)を獲得すること、つまり、「製造現場の業務改善」と捉えることがポイントとなります。

製造現場の業務改善は、日本ではトヨタ生産方式のカイゼンのように従来から体系化され、「現場力」といわれるように意識的に取り組まれてきました。スマート工場で実現したいことの重要な目的のひとつは、従来からのカイゼンの取り組みを、さらに社会変化の激しくなった現代において、デジタル技術を活用してさらに力強く推進していくことです。ここでいうデジタル技術というのは、データ収集・データ分析のみならず、データを基にして良し悪しを判断するということそのものです。

そして、「製造現場の業務改善」においてデータを軸にして判断しようと考えた時のポイントとして、データを軸に判断する組織や人が最も大切だと捉えています。

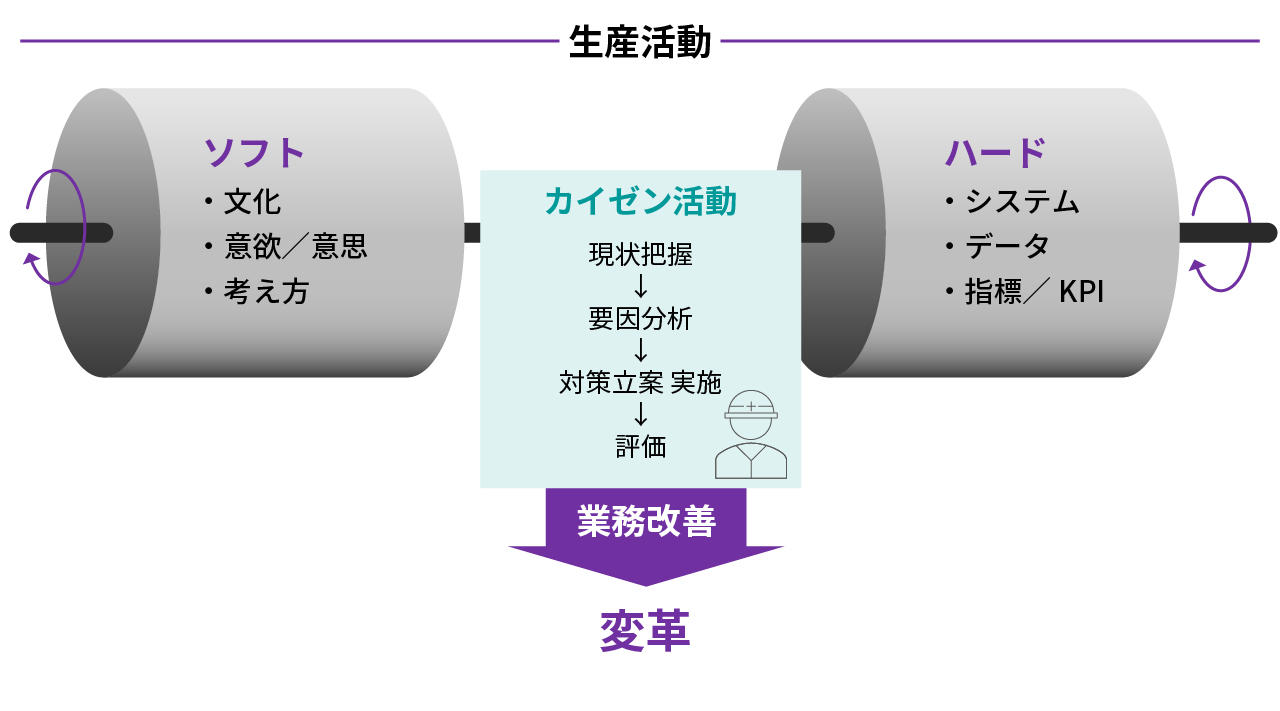

この「組織」「人」に関して、ソフト面とハード面に分けて捉えている方がいらっしゃったので紹介させていただきます。

ソフト面とは、組織/人において共通化された文化、よりよい生産活動をしていこうというベースとなる意欲/意思、よりよくしていく際の共通化された考え方を指しています。このソフト面は、以前から、生産活動において重要視されてきたものそのものだと思います。

ハード面とは、まさにスマート工場で検討されているデジタル技術を活用したシステム、そのシステムによって蓄積されるデータ、そのデータを基にして良し悪しを判断するための軸となる指標/KPIです。このハード面が、外部環境の変化が激しい中、より早く意思決定をして変革していくため、生産活動における事実認識を持つために新たに必要とされています。

このソフトとハードは両輪であり、データを基に客観的に現状把握/要因分析をして、共通化されたよりよい生産活動をしていこうという高い意欲をもって対策立案/実施を行い、その活動結果そのものがどうだったか、改めてデータを基に客観的に評価をしていくために求められています。

生産現場の業務改善にはソフトとハード両軸が必要

IoT、DX、AIといったような言葉が目を引きがちではありますが、本質的なスマート工場を推進する取り組みは、あくまでも業務改善という着実なステップの実現でしかありません。

ここまでのポイントをさらに深掘したホワイトペーパーのご案内

生産活動において重要視される「ソフト面」と「ハード面」について、

更に詳しく知りたい方はこちらの資料をダウンロードの上、ご覧ください。

ポイント② DXシステムの導入後は指標/KPIを徹底的に活用しよう

最後に、ハード面となるDXシステムの導入効果の捉え方についてまとめてみたいと思います。

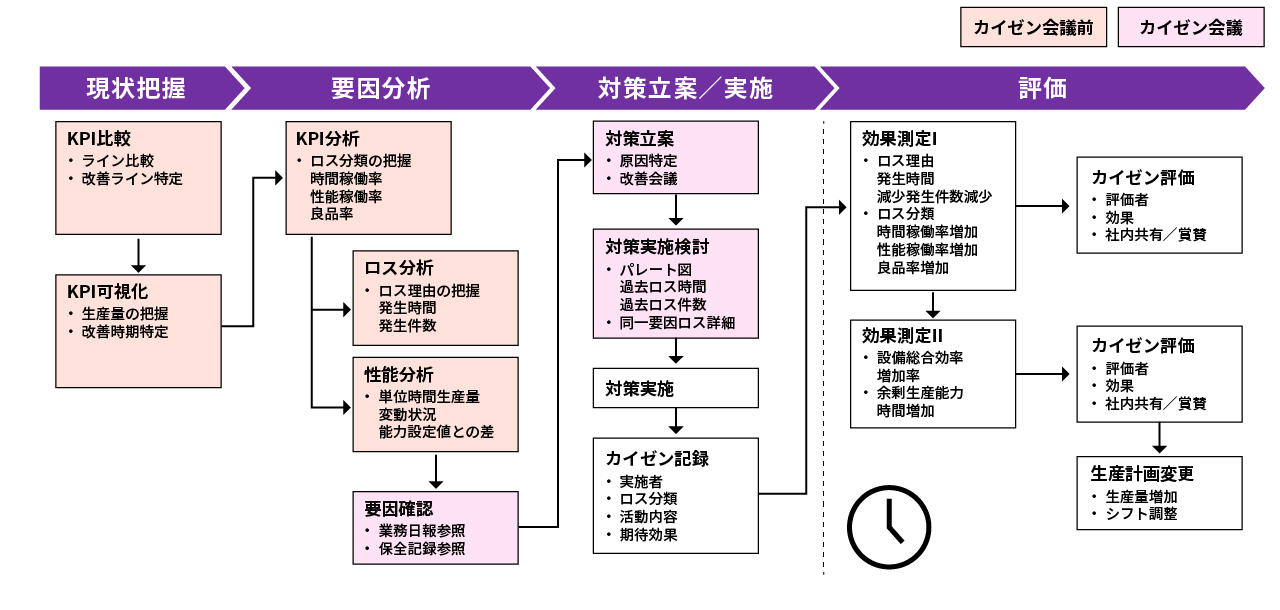

スマート工場推進の要素の1つとして、客観的な指標/KPIが活用されているケースをお伝えさせていただきました。導入後、成功の判断基準の指標/KPIである生産効率といった数値が向上したことは言うまでもありませんが、ここでは、その指標/KPIが業務改善においてどういう観点で活用されているかをご紹介します。

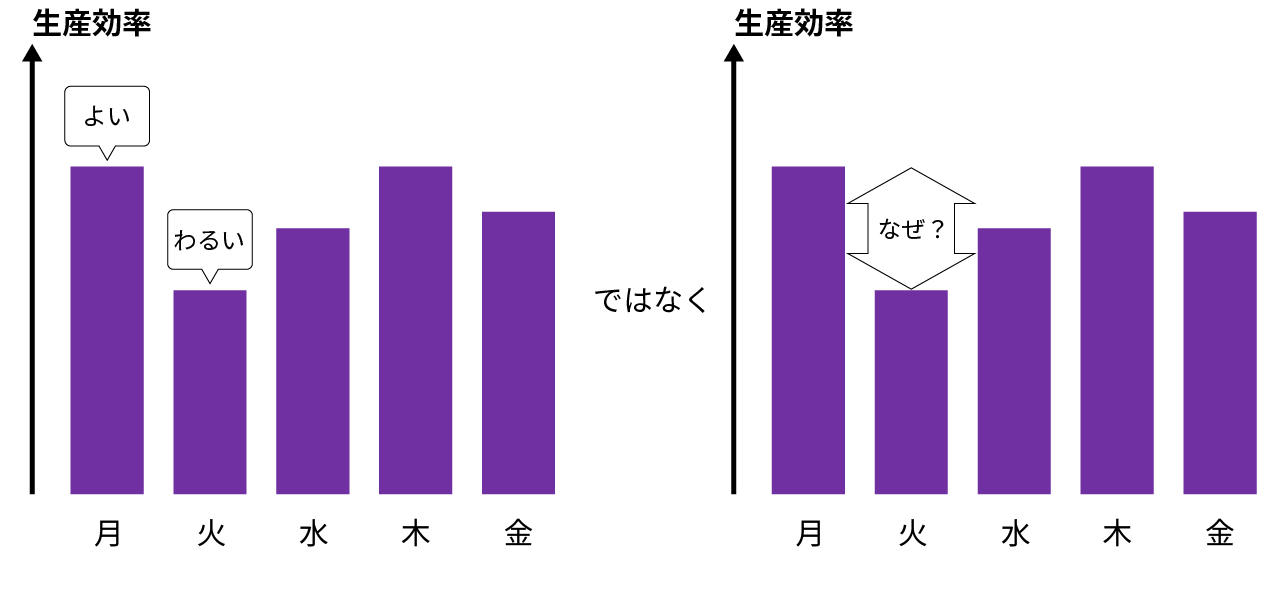

生産現場では、日々、目標の生産量に対して、設備故障や作業者の体調など様々な変化点に対応しながら、期日までに良品を生産していく必要があります。そのため、生産量を高い水準で一定に保つことは難しく、前の1週間をだけをみても、月曜日から金曜日までの良かった日と悪かった日は明確に分かれてしまいます。

ここで重要なのは、良かった日と悪かった日を分類することではなく、良かった日と悪かった日の違いについて議論することです。例えば、一般的な生産活動における指標/KPIである生産効率が、一番良かった月曜日は75%、一番悪かった火曜日が65%だった時、その差に該当する10%はどういったロスで、そのロスはどういった原因(変化点)によって発生したか?を議論して、対策を検討する事が重要です。

良かった日と悪かった日の差であるロスの原因と対策を議論することが大事

次に、DXシステム導入効果の2つ目として、生産現場リーダーといった業務改善を担う方が、生産現場の作業者や保全スタッフといった関係者と客観的なデータに基づいた議論ができることがあげられます。

例えば、毎週金曜日午後にカイゼン会議として、その週の生産実績結果を指標/KPIに基づき議論するとします。その場合、該当週の月曜日から金曜日の午前までは実際の指標/KPIの値は会議ではDXシステムを参照すればわかります。

そこで、業務改善を担う責任者は、どの日のどのロスを議論したいかあらかじめ明確にしておきます。そして、会議初めに参加者に対して、改善対象と該当ラインと日時とロスを伝え、そのロスがその週の生産効率を阻害した影響度合い(生産効率の阻害率、ロス時間、ロス件数)を伝えます。この客観的なデータに基づく事実の共有が非常に重要であり、この事実の共有によって関係者同士で何を対処すべきかという議論に時間を割くことなく、直接的にカイゼンに結びつく「何が原因でどういう対策を講じるべきか」のみに集中して議論できるようになります。

カイゼン会議では分析結果をもとに原因究明と対策立案に集中

製造業において、製品を生み出す製造現場の作業者は売上の源泉であり、製造時間そのものを確保することが価値につながります。一方、カイゼン会議のような効率化に関する議論は、作業者にとって重要でありながらも多くの時間を費やしてしまうといった実態もあります。

つまり、スマート工場で導入されるDXシステムは、効果的・効率的に関係者と議論を行うための業務改革支援ツールとなるのです。

4.終わりに

デジタル時代に世間一般的に求められているデジタル人材とは、PythonやC++といったプログラミング言語が扱える社員であるかもしれません。一方で、弊社にてスマート工場推進をご支援させていただく中で見えてきたデジタル人材とは、新しい技術やテクノロジーを積極的に活用しながら、よりよい姿に向けてデジタル変革の実現を導く社員のことでもあるように感じています。

本記事は、「製造業のDXが進まない」といわれる中でスマート工場推進者の方の一助になればと思い、本質的なスマート工場推進で成功へ近づいているケースを一般化したものをご紹介させていただきました。

スマート工場推進におけるリーダーシップやプロジェクト推進の話に感じた方も多いのではないでしょうか?

「製造業のDXが進まない」と言われながらも悩みながらスマート工場推進を進めていく中で、改めて立ち止まって考えるきっかけになれば幸いです。

\スマート工場推進に悩まれている方へおすすめの動画/

スマート工場化のクイックスタート&クイックウィンを支援

「DSF Cyclone」は生産活動において重要視されるハード面(システム・データ・指標/KPI)の構築やその活用を可能にするサービスです。

ご興味のある方はこちらもご参照ください