製造ライン不良原因分析、歩留まり改善

製造ライン不良原因分析でAIを使用するときに、工程データをそのままアルゴリズムに投入すれば正常 / 異常の判断モデルが生成するわけではありません。AIで課題解決するためには、データを組み合わせたり、特徴量に変換したりなどの一連のデータの前処理が必要となります。

このようなデータの前処理は、分析時には人の手でエクセルなどを使用して実施するケースが多く、リアルタイムでの運用の実現が難しいポイントとなります。 そのような課題をマクニカは解決いたします。

こんなお悩みありませんか?

NG品が生産されたが、どこの工程に原因があったのかわからない

品質に関わる重要な工程データを発見することで歩留まりを改善したい

マクニカの強み

エンジニアが工程の現状把握

工場現場を経験しているエンジニアが工程の現状把握をすることで課題を深堀り

ビッグデータ分析で不良原因を究明

高度な統計知識を持つデータサイエンティストがビッグデータ分析を用いて不良原因を究明

新規センサーのご提案

センシング技術のノウハウにより、工程管理に必要な追加で取得すべきデータや新規のセンサーをご提案

リアルタイム処理

実運用時に必要となるデータのリアルタイム処理や成形を実現するためのソリューションをご提供

歩留まり改善のシステム導入フロー

FLOW 01 お客様の現場と製造工程の理解

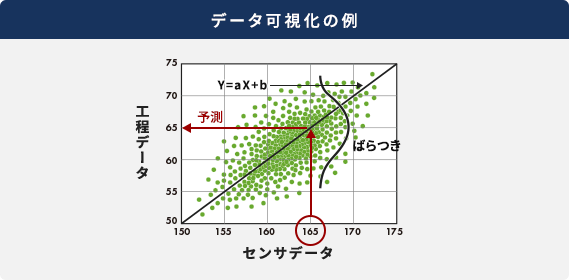

始めに、お客様の現場と製造工程で取得しているデータが利用可能かどうかの判断をします。 製造工程と検査工程から様々な種類のデータを取得し、可視化します。

≪ 製造工程のデータ ≫

製造工程ごとに制御情報や設備の稼動データなど数種類~数十種類のデータが存在しています。

| 制御情報 | 稼動速度、回転数、設定温度、設定圧力、設定電圧… |

|---|---|

| 稼動データ | 製造時間、速度、回転数、温度、圧力、電流値、電圧値、振動… |

≪ 検査工程のデータ ≫

検査工程ではロットごとの検査結果情報が蓄積されています。

お客様の既存のデータが

活用可能かを判断するために、

データを可視化いたします

FLOW 02 不良原因究明分析

取得したデータから不良原因の究明のために統計数理モデルやAIを用いたデータ分析を実施します。

必要に応じて

データ取得やセンシングの

サポートをいたします

FLOW 03 分析したモデルのアルゴリズム開発

お客様のデータや課題に応じて適用するモデルは様々です。

マクニカの多様な分析技術を活用し、最適なアルゴリズムを提供します。

FLOW 04 運用に向けたシステム構築

データサイエンティストが、特徴量抽出や各種データの成形を手作業で実施していたステップも、運用時は自動化しなければいけません。マクニカでは、アルゴリズムにデータを入力する前の工程の生データの特徴量変換や、データ成形など、リアルタイムに入力データを処理するソフトウェアのご提供により、工程への導入までサポートいたします。