デジタル工場導入支援サービスは、コンピューターのデジタル空間に実際の工場のモデルを70~80%の精度で構築するサービスです。

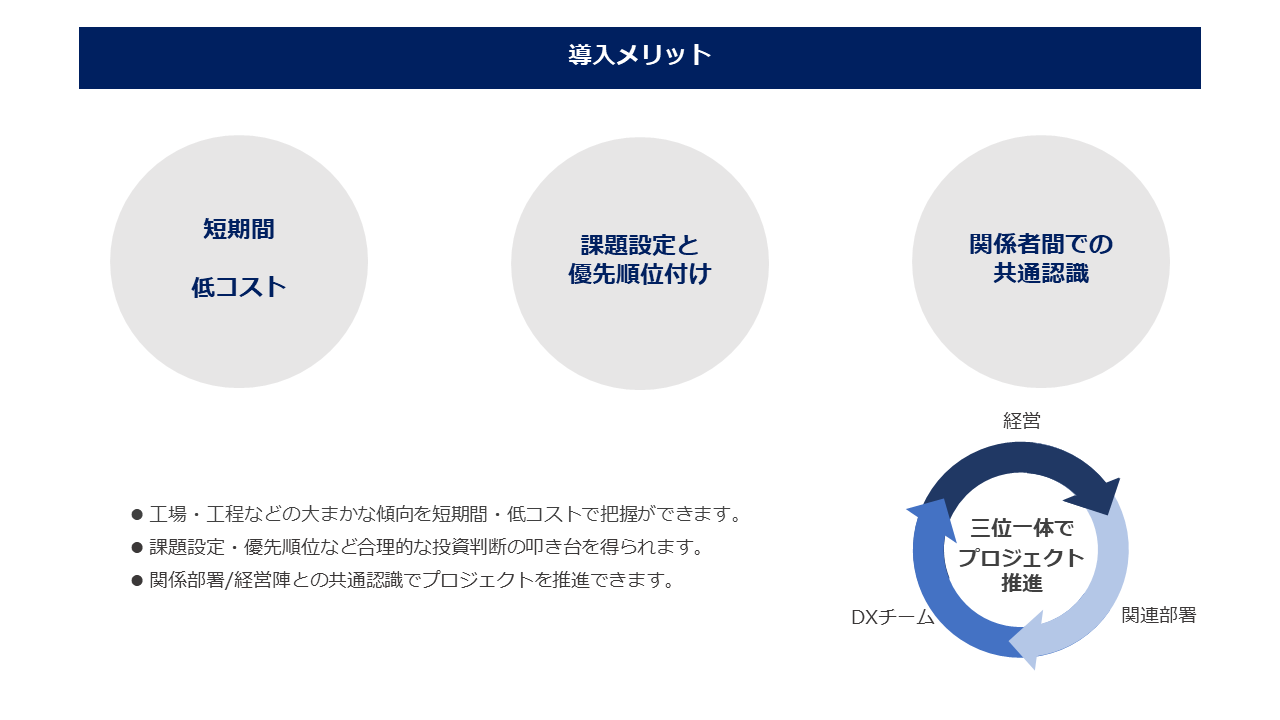

製造現場のボトルネック分析・課題の見える化、優先順位付けを短期間に実施することができます。

シミュレーションモデルを用いることで現場と経営を繋ぐコミュニケーションツールにもなり、的確な投資判断に役立ちます。

デジタル工場導入支援サービスとは?

シミュレーションソフトウェア「Siemens Plant Simulation」を活用し、工場のデータをもとにモデルを構築するサービスです。

作成したモデルをベースにシミュレーションを行うことで、現在の工場の状態や大まかな傾向の把握が可能になり、実際に取り組むべき課題や、課題解決の優先順位づけ、そのために必要となるデータを明確化することができる点が大きなメリットです。

また、DXプロジェクトを推し進める関係部署が、共通のデータをもとに全体把握・課題設定・投資判断を行うことが可能となります。

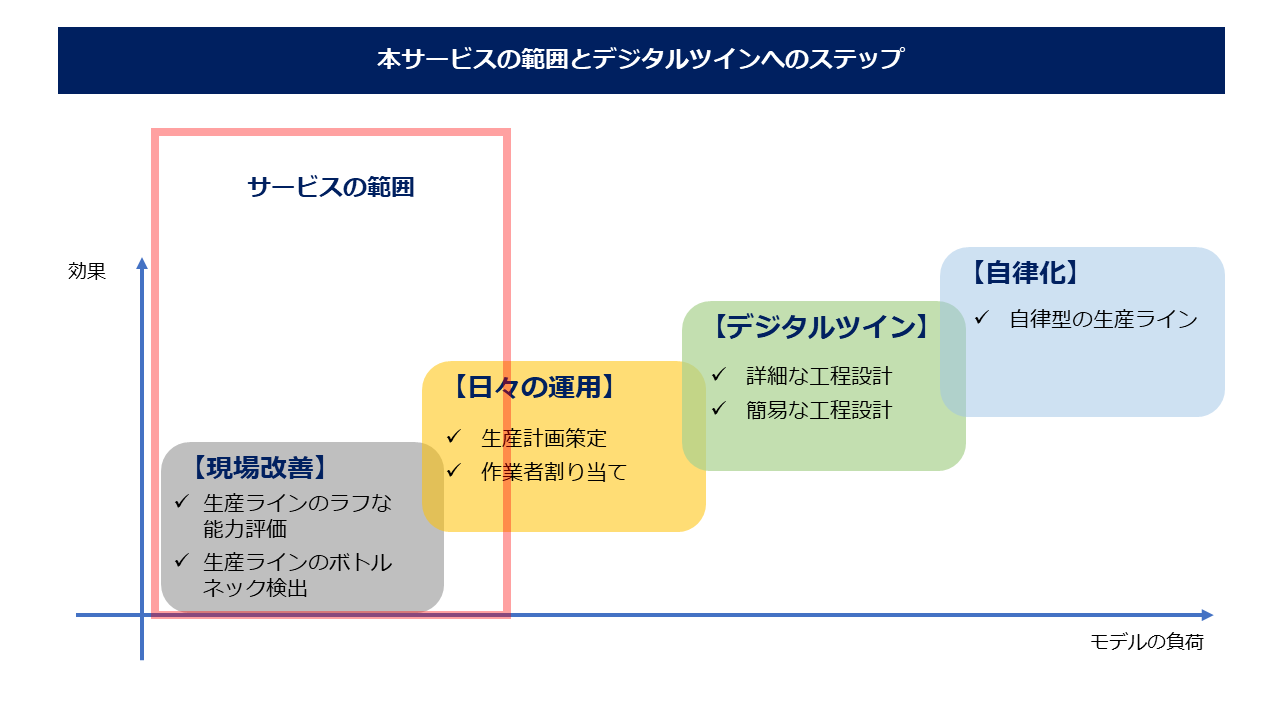

自社でデジタルツインを活用・運用するための最初の一歩となり、本サービスで作成した基礎モデルをもとに、継続的にお客様自身で運用することで需要変動に耐えられる柔軟な工場づくりに役立ちます。

サービス詳細

大まかな全体把握から徐々に精度を向上していくことを前提に、まずは基礎となる大まかな工場モデルを構築します。

お客様は必要となるデータを用意するだけで、デジタル空間上に実際の工場のモデルを7~8割程度の精度で再現することができます。

| 可視化項目例 | 対象 ※1 | 納品物 | モデル作成期間 ※3 |

|

・各設備の稼働率 ・流動数曲線 ・中間在庫 ・設備のログ ・ワークのログ |

・加工組立工場 ・工程の中だけ |

・モデル ・レポート |

2週間~ |

※1 無償カウンセリングにて対応範囲を確定いたします。

※2 特殊な工程は別途費用がかかる場合があります。ライセンス費用は含まれません。

※3 データ確認に時間がかかるケースがあります。特殊なケースは時間を要する可能性があります。モデル作成着手までに時間がかかる可能性があります

入力データの例

| モデル作成で必要となるデータ ※ |

|

・レイアウト情報 ・工程情報 ・ワークフロー(どの品目がいくつ流れるか) ・各設備の処理時間 ・段取り時間、タイミング ・手作業データ |

※マクニカが用意するフォーマットに沿ってデータを入力いただきます。必要となるデータはお客様のご要望によって変わります。詳細はカウンセリングで決定いたします。

本サービスを活用したデジタルツインへのステップ

優先順位の高い課題からデータ取得の環境を整え、将来的にはデジタルツインを目指し、変化に強い柔軟な工場づくりを実現します。

お問い合わせ

まずは無償カウンセリングから。お気軽にご相談ください!