CBM ~異常検知・故障&劣化予測~

必要なのは、

「メンテナンスをより最適化したい」

という情熱だけ。

わたしたちはデジタル空間で、

その “熱い想い” を具現化します。

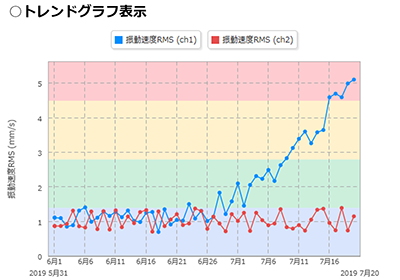

\ 異常検知の人気事例!/

CBM導入への課題に直面していませんか?

マクニカでは、

CBMを簡単に構築できるシステムの紹介や、

導入のご案内をしています。

メンテナンスの最適化に向けて

こんな問題、起きていませんか?

突発故障に対応するための

「過剰な部品ストック」

「無駄な人員配備」

メンテナンス属人化による

「業務のバラツキ」

「後継者不足」

予期せぬ故障による

「高額なメンテナンスコスト」

「ダウンタイム長期化」

マクニカならまるっと解決!

課題設定からテクノロジーの活用方法、

最適なアプローチまで、

すべてサポートいたします。

マクニカだからできること

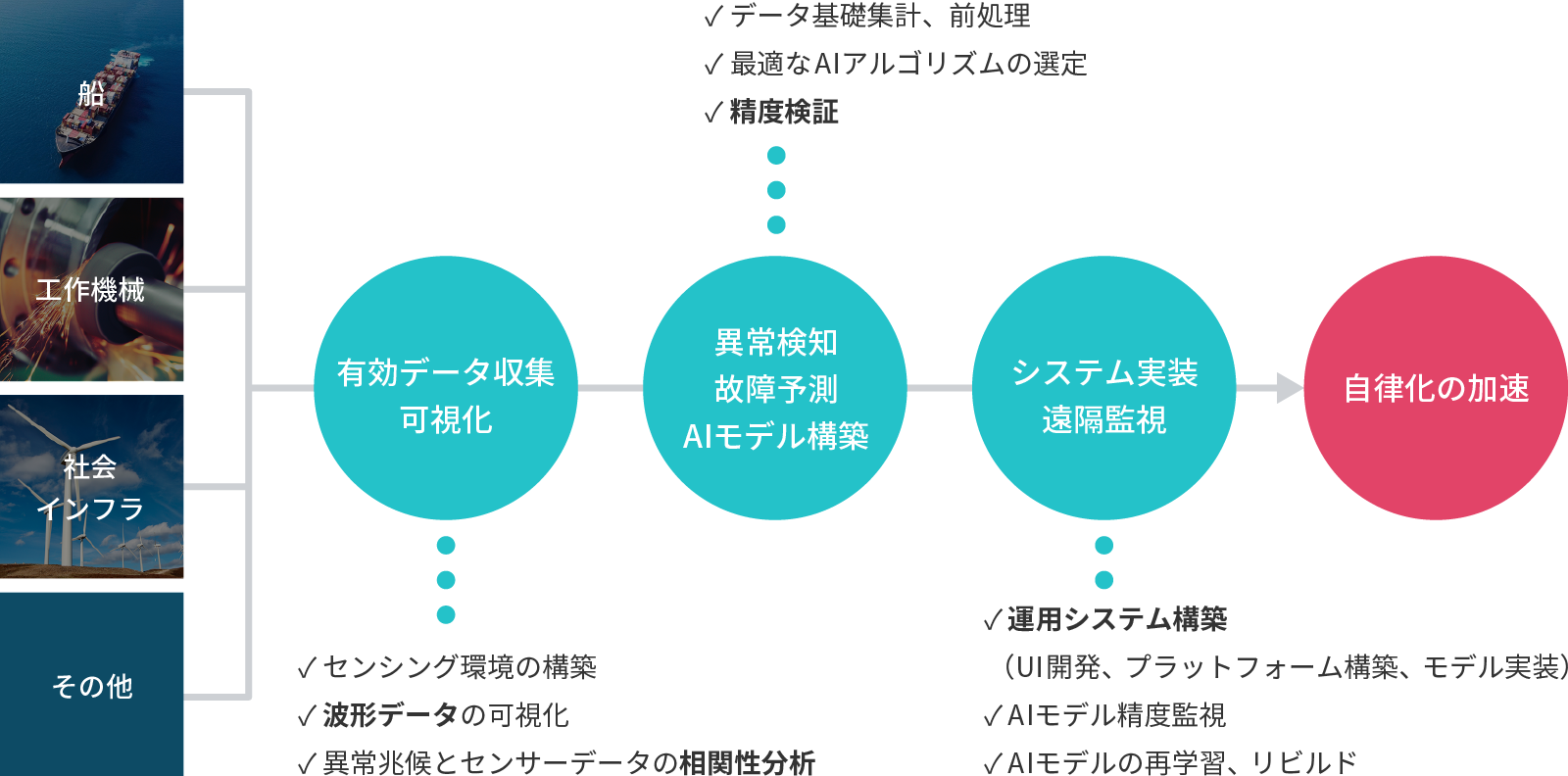

企画から運用までの伴走型サポート

目的・課題の明確化からデータ収集、分析、AIモデル構築、実運用までワンストップでサポート。実運用を最速で実現します。

ドメインナレッジを理解した

データ利活用

設備ごとのメカニズムや物理現象など、ドメインナレッジを理解し、最適なアプローチでデータ利活用を実施、支援します。

AIシステムの構築&運用管理

お客様がメンテナンスの最適化だけに集中できるよう、本番環境にAI を導入した“後”の運用管理まで伴走します。

メンテナンス最適化フローと、やるべきこと

異常検知・故障予測の対象ドメイン

さまざまな業界での実績があります

大型船舶

半導体製造装置

加工機

産業用ロボット

コンプレッサ

鉄道

風力

電力

導入事例

社会インフラ設備×ダウンタイム削減(船舶)

| 対象機器 |

大型船舶(コンテナ船 / 自動車船 / ばら積み貨物船 / LNG船)の駆動設備 |

|---|---|

| モニター項目 |

・

主機 / 過給機 / ボイラ / タービン / 清浄機 / ポンプ など設備ごとに温度、流量、回転速度、負荷、出力 など ・

外乱要因(海水温度、風速、深度、風向、運航状態、海流、燃料、造波抵抗、摩擦抵抗、造渦抵抗 など) |

| システムの特徴 |

・

発電プラントのように複数の大型設備が連携して間欠動作で駆動している ・

保全点検箇所が非常に多く常に監視が求められる ・

海上の状態、運航状態やポジション、燃料、など設備に影響を与える変動要因が多い ・

故障発生時に次の寄港までは運航できる耐久性を求められる |

| ケアすべきポイント |

・

船舶の駆動設備のメカニズムや物理的な影響を考慮した解析 ・

船舶の運航状態 / 航路 / ECA / 天候など様々な変動要因を考慮したモデリング |

- 定期的メンテナンスは実施しているものの、航海中には多くの業務が発生するため、全ての設備を常時監視することは難しい。

- 寄港時にドックで検査・対応方法を検討しているためダウンタイムが長期化。

- 有人運航のため、船員の判断によるトラブルのリスクを抱えている。

- AIによる設備の異常検知・故障予測により、クリティカルな異常が発生する前に、最適なタイミングでメンテナンスを実施。機関士の工数を削減。

- 遠隔監視とAIの予測により陸上で船舶の状態を把握できることで、事前に最適な対応方法を指示できるためダウンタイムを大幅に削減。

- 寄港時のメンテナンス計画を策定可能。

- CBMシステムの導入により有人自律運航化することで、海難・不稼働損失を減少。

大型産業装置×ダウンタイム削減

| 対象機器 |

半導体製造装置 |

|---|---|

| モニター項目 |

・

ウエハー搬送ロボット:ベアリング異常 ・

真空ドライポンプ:異物付着 ・

ステージの劣化 |

- バッチプロセス装置は、ダウンタイムが発生すると製造中のウエハーを全て廃棄しなければならないため、インパクトが大きい。

- メーカー側は定期メンテナンスを推奨しているが、ユーザー側では実施できていないことも多く、稀にダウンタイムが発生する。

- 半導体製造工場はセキュリティレベルが高く、遠隔で装置を監視することが極めて難しい。

- 劣化の兆候を捉えることで、突発的なダウンタイム発生を未然に防止。

- 状態基準保全(CBM)により、最適なコストで計画的なメンテナンスを実施することが可能に。

- 装置側で状態判定を完結できる仕組みを構築することでセキュリティ問題を解決。

工作機械×仕損じ品発生防止(マシニングセンタ)

| 対象機器 |

マシニングセンタ |

|---|---|

| モニター項目 |

工具の欠損、異常 |

- 加工中の工具に突発的な異常、欠損が発生することで、加工品質に影響を及ぼす。

- 量産ライン専用機:大量の部品加工を行うため不良品が大量発生。

- 大型加工機:1回の加工を数時間かけて行うため、異常が発生したまま加工を継続してしまうと、多大なる材料費・加工時間のロスにつながる。

- 工具異常が発生した際に状態ベースで検知可能な仕組みを構築。

- 異常発生をリアルタイムに検知し、制御にフィードバックする仕組みをエッジに構築することで、ロス発生を最小限にとどめることができる。

CBMソリューションについての

お問い合わせは以下より