株式会社岡本工作機械製作所様

高精度な加工を簡単に実現できる、付加価値の高い研削盤を開発

岡本工作機械製作所は、創業90年の歴史を持ち「平面研削盤」国内シェア1位の工作機械メーカーである。研削盤を使った研削加工は職人が必要な分野だが、だんだんと研削盤を扱う熟練工が引退し、経験年数の短い作業員が加工を担当する機会が増えてきている。

そこで岡本工作機械製作所は、もっと使いやすく、誰でも精度 が出せる工作機械を目指したプロジェクトを、マクニカとコアコンセプト・テクノロジーと連携し着手。ここではプロジェクトのメンバーに話を聞いた。

USER PROFILE

■企業情報:株式会社岡本工作機械製作所

■事業内容:

「総合砥粒加工機メーカー」として工作機械や半導体関連装置の分野で、高品質・高精度な製品づくりを支え、次世代の「ものづくり」に貢献する株式会社岡本工作機械製作所。「技術は正しく」を社是に掲げ、お客様が求めるもののその先を創造できる、世界に類のない工作機械メーカーを目指し日々挑戦を重ねている。

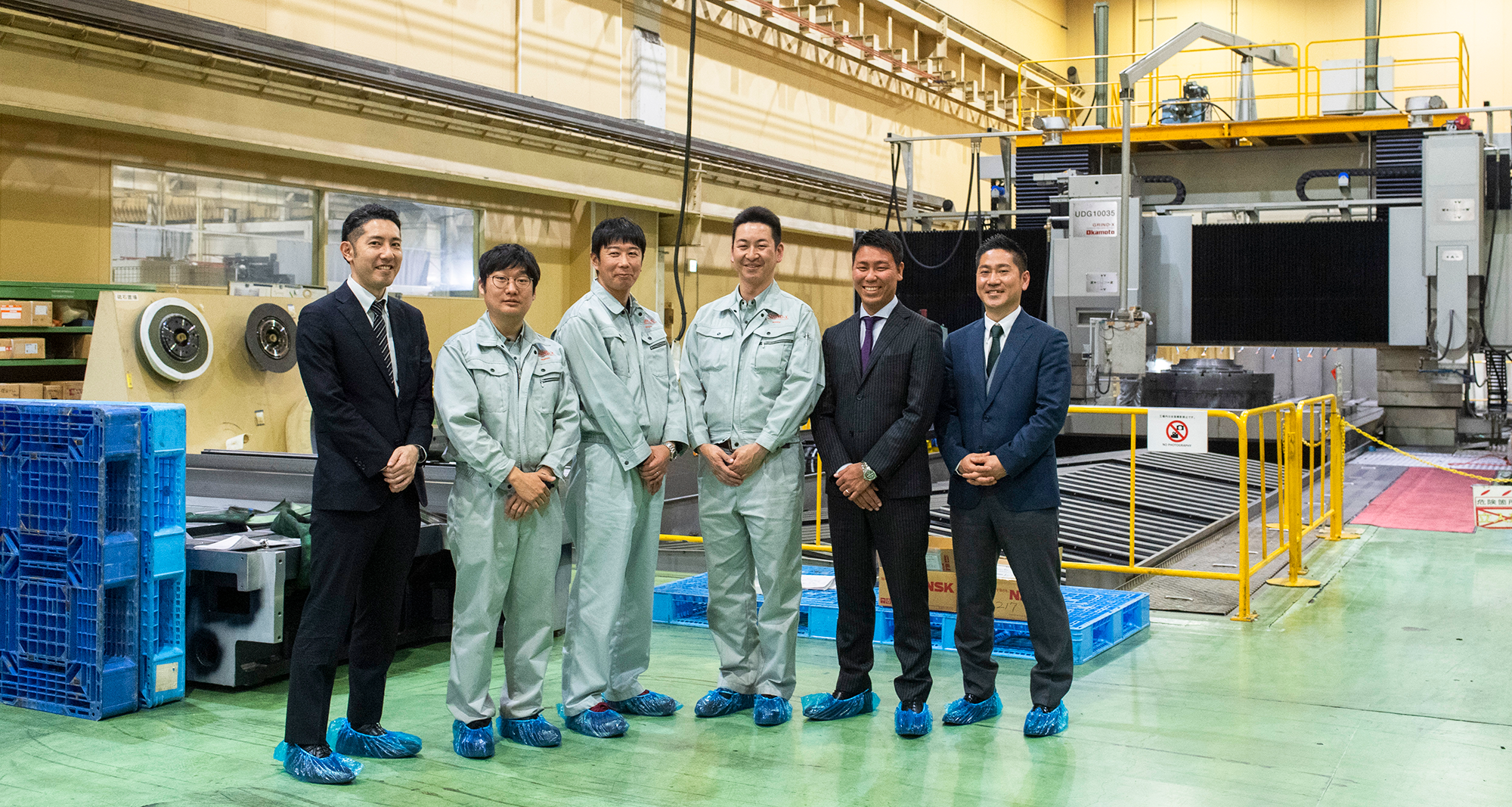

左より

・株式会社マクニカ イノベーション戦略事業本部 技術統括部 コンサルティング技術部 センシング課 課長代理 萱田 良

・株式会社岡本工作機械製作所 技術開発本部 商品企画部 マーケティングチーム チーム長 西上 和宏 様

・株式会社岡本工作機械製作所 技術開発本部 開発部 製品開発課 課長 吉田 裕 様

・株式会社岡本工作機械製作所 安中工場 技術開発本部 開発部 製品開発課 研究開発係 係長 松岡 邦宜 様

・株式会社マクニカ インダストリアルソリューション事業部 プロフェッショナルサービス第2部 第2課 松本 健治

・株式会社コアコンセプト・テクノロジー 社長室 IoT/AI製品担当 セールスマネージャー 脇坂 健一郎 氏

だれもが高精度に加工できる研削盤を

― 今回の取り組みをはじめられたきっかけを教えていただけますか

吉田様:

研削加工というのは職人さんが必要な分野です。ただ最近では、熟練の職人さんがだんだんいなくなって

きています。

そこで、もう少し使いやすく、誰でも精度が出せる機械を目指したいということで、今回の取り組みを始めました。

職人さんでも若い子でも同じ精度で加工できるようにするのが開発コンセプトです。

お客様は、我々の機械を使う上で、砥石や研削液など周辺機器のさまざまな要素を調整しています。

そういった情報を共有しながら、研削ノウハウを数値化して、AIを活用したいというのが、最終的なゴールと考えています。

ゴールに向けてAIを導入しようと考えたときに、我々には解析部隊がいませんでした。

データを取得できる部隊はいても、そのデータをうまく解析する集団がいない。

そこで、そういった解析ノウハウを持つマクニカさんとコアコンセプト・テクノロジーさんと連携して、AIの技術を我々の研削盤に取り入れていきたいと考え開発をはじめました。

― マクニカとコアコンセプト・テクノロジーを選ばれた理由について教えていただけますか

吉田様:

センシング技術と解析を両方ともやっている企業が、あまりないというのが大きな理由です。

業界の流れ的にはIoTがはじまって、振動データを取得して活用する、といった活動が先行してありました。

もちろん、他のITベンダーさんからの提案もありました。

だた、データの取得のみならず、さまざまな面で総合的に見ていただけるというところではマクニカさんが、一番、先進的でした。

また、AIの提案について他社さんは、こういうのがありますよ、このパッケージはどうですかと、いう内容が多かったのですが、マクニカさんの場合は、まずは我々の意見を聞いてくださり、それに基づき具体化してくれるというのが非常に良かったです。

我々の今の課題を汲み取り、実際の現場へ見に行って、我々がやりたいことを理解しながら、提案をしてくれるっていうのがマクニカさんの強みかなと思います。

あと、熱心に営業にきていただけたことも選んだ理由ですね。

私たちがやりたいことに興味を持っていただけている、と強く感じました。

松本:

マクニカはスマートファクトリー推進のため全国の製造業の現場を回っており、製造業を深く理解しています。

今回、研削盤の研粒は初めて扱う技術ですが、実際の現場に足を運ぶ、エンドユーザーの意見を収集する、論文を調査するといった地道な作業を積み重ね、製品化を見据えた提案につなげています。

職人の頭の中での仕事を数値化する

― 今回の取り組みの概要について教えていただけますか

吉田様:

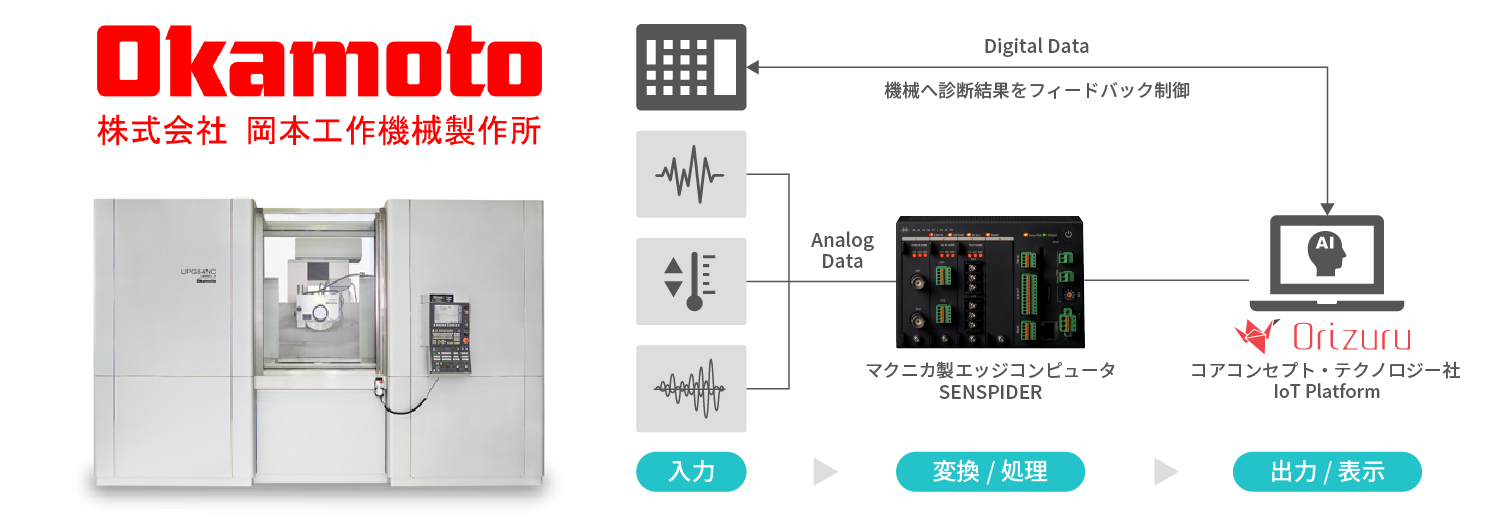

作業員の経験年数を問わずに、誰でも高精度な加工を実現できる研削盤の開発に向けて、岡本工作機械製作所はセンシング技術とAI技術を活用して、現行の研削盤を解析し、課題を見える化する取り組みをマクニカさん、コアコンセプト・テクノロジーさんと連携し着手しました。

松岡様:

まずは、今回のプロジェクトのテーマになっている現象をとらえるために、機械の構造を確認した上で、必要なセンサーを選定して、効率的にデータを収集するためのソフトウェアを開発、個別の治具作成を行い、センサーを設置しました。

今回、センサーは30か所に設置しました。

30か所でスタートしたのは、どこがどれだけ影響しているのか、わからない状態から始まっているので、まずは考えられる最大数、これだけ取っておけばいけるだろうという理由からです。

マクニカさんには現場でのセンサー取り付け作業の支援や、作業日程の細やかな調整など、製造業固有の泥臭い部分に協力していただき、とても助かりました。

松本:

機械メーカーさんは普段加工をしています。

そのため自由に機械が使える時間というのが限定的になってしまいますので、土日一緒に設備にセンサーを取り付けるみたいな、泥臭いこともやりましたね。いい思い出です。(笑)

― AI技術の活用によって得られるメリットについて教えていただけますか。

西上様:

まず、今回の取り組みによって、自社の機械を、自社の社員が、これまで以上に良く知ることができるところが、価値だと思います。

そもそも機械は、ハード、ソフト、人、これら3つの要素で動いています。

この「人」の部分に、センシングとAI技術を取り入れ、うまく制御することができれば、新しい製品が見えてくる。

職人さんの頭の中で行われる仕事を数値化する。

自動車が自動運転するのと同じレベルだと思います。

吉田様:

機械がリアルタイムでどう動いて、こう動いているから補正する、といったAIの実現に向けて、現在は、どう変わっているかをAIに教えこんでいる段階です。

萱田:

まずは、取得したデータをしっかりと把握し、シミュレーションなども活用して、物理現象を把握することが重要です。

これらの情報を元に、マクニカとコアコンセプト・テクノロジーさんの持っている知見を活用し、AIモデルの構築を進めています。

脇坂氏:

コアコンセプト・テクノロジーは、マクニカさんと日頃から一緒に仕事させていただいております。

パートナー企業として、マクニカさんがお客様へご提案する際に、両者の持っている技術的知見を補いながら、最適な提案と技術サポートを支援しています。

システム構成図

「人を育てる機械」を念頭に

― プロジェクトの状況について教えていただけますか。

吉田様:

まずはセンシングをして、いままで見えなかった機械の動きを知りたい、という最初の目標に向けてプロジェクトを進めています。

最終的に、我々の機械がどんな使われ方をしても精度が出せるというのが究極の目標です。

ただ、マクニカさん主催のセミナーでは、「人を育てなさい」というキーワードをおっしゃっていた大学教授がいて、時代に逆向していると思う部分もあります。

ただ、それは実は正しくて、ある程度我々の機械が誰にでも使えるようになったとしても、やっぱり「人が」っていうところは忘れてはいけないのかな、と思っています。

「人を育てる機械」というところも考えつつ、取り組みを深めていきたいと思っています。

今後、我々の機械を利用されるお客様に対して、どのようなビジネスを展開していくか、どういう商品を創っていくのか、という点に関しては、今後もマクニカさん、コアコンセプト・テクノロジーさんと一緒に考えていかなければいけないと思います。

毎回毎回の話の中では将来を見据えて、みんなで意見を出し合っているという感じですので、向かっている方向は間違ってはいないのかなと思います。

今後の取り組み

― 今後の取り組みについて教えていただけますか

吉田様:

これから先、乗り越えなければならないのは、動作モードへの対応です。

製品が市場に出たときには、いろんな使われ方をして、様々な動作モードで動きます。

そうした場合に作ったAIモデルが正しい判定ができるのかというのが非常に大事になってくると思っています。

まずは、モデル精度の向上と、制御のシステム化が直近の目標で、その後、製品化までもっていければと思っています。

― マクニカへの要望・期待することを教えていただけますか

吉田様:

我々が持っていない技術を、これからもマクニカさん、コアコンセプト・テクノロジーさんから出していただきたいと思っています。

それには我々も協力しなければいけないし、わかるようになる努力もしていきたい。

どうしても我々は研削盤に固定概念をもってしまうので、我々にない強み、我々にない新たな発想を持っているマクニカさんとコアコンセプト・テクノロジーさんに今後も期待をしています。

※本文中に記載のある情報、および会社名は取材時のものです。