今や企業が過酷な生存競争を勝ち抜くためにはITの活用が必須です。

日本の発展を支え、リードしてきた製造業についても例外ではなく、DXの推進は急務といえます。

ですが、実際には「データ活用の遅れ」「システムのブラックボックス化」「デジタル人材の不足」などの多くの壁が立ちはだかっています。

これらの壁を打破すべく、電機メーカーM社が導入したのが、マクニカの提供するサービス「Digital Synergy Factory」です。

マクニカの「知見」「サービス」「テクノロジー」を集約したこのサービスを通じて、段階的なデジタル化を推進することで、迅速なスマートファクトリー化の実現が可能となり、同社は中長期的に10%を超える生産性の改善を見込んでいます。

この記事では、電機メーカーM社のDX推進事例をご紹介いたします。

DX推進の背景

国内を代表する電機メーカーM社では、経営層がDXの必要性をいち早く認識し、中期経営計画に盛り込むなど、早くから導入に取り組んできました。

しかし、プロジェクトは遅々として進まない状況が続いており、「何から手をつけるべきかわからない」「具体的な効果が見えず投資判断ができない」「人材が足らない」といったように、検討すべき内容が多すぎる状況でした。

「既存ビジネスの効率化を図るにせよ、ビジネス価値の向上を図るにせよ、業務プロセスの変更や部門間の連携、システム連携がともないます。そのためには、経営・顧客・設計・製造が連動したDX基盤のグランドデザインをしっかり描く必要がありました。また、コロナ禍の影響によって当社もデジタルシフトが加速している一方で、足元の不安定な経済環境から計画の稟議がシビアになり、期限やスピードに対する要求が高まっていました。こうした背景もあって、プロジェクトリーダーやメンバーにかかる負荷が激増し、上層部も方針の妥当性や進捗の良悪判断が困難になっていたのです。」(M社)

「Digital Synergy Factory」の導入を決定

M社は自社だけではDX推進が難しいと判断しました。

いくつかの施策を検討したのち、導入したのがマクニカの提供するスマートファクトリー化支援サービス「Digital Synergy Factory」です。

「導入のきっかけはウェビナーへの参加でした。そこで製造業がDXを進める上で陥りやすい課題などに対する回避策を教えていただきました。また、サービスがIT領域からOT(Operational Technology=運用制御技術)領域まで一貫してカバーしている点も魅力で、これならいけると考えました」(M社)

M社はまず、マクニカのサポートのもとコミュニケーションを円滑に進める仕組みづくりに取り組みました。

DXを推進する上で、部門間・システム間の連携がともない、プロジェクトチームが各部署と経営層との間に立つ必要があります。

そのためには、お互いのコミュニケーションを強化し、「経営層」「DXチーム」「関連部署」が三位一体となることが必要だったからです。

次に、プロジェクトを進める上で外せないポイントとして以下の4点が挙がりました。

|

❶ |

健康診断 |

|

❷ |

シミュレーション |

|

❸ |

Fit to Standard |

|

➍ |

セキュリティ |

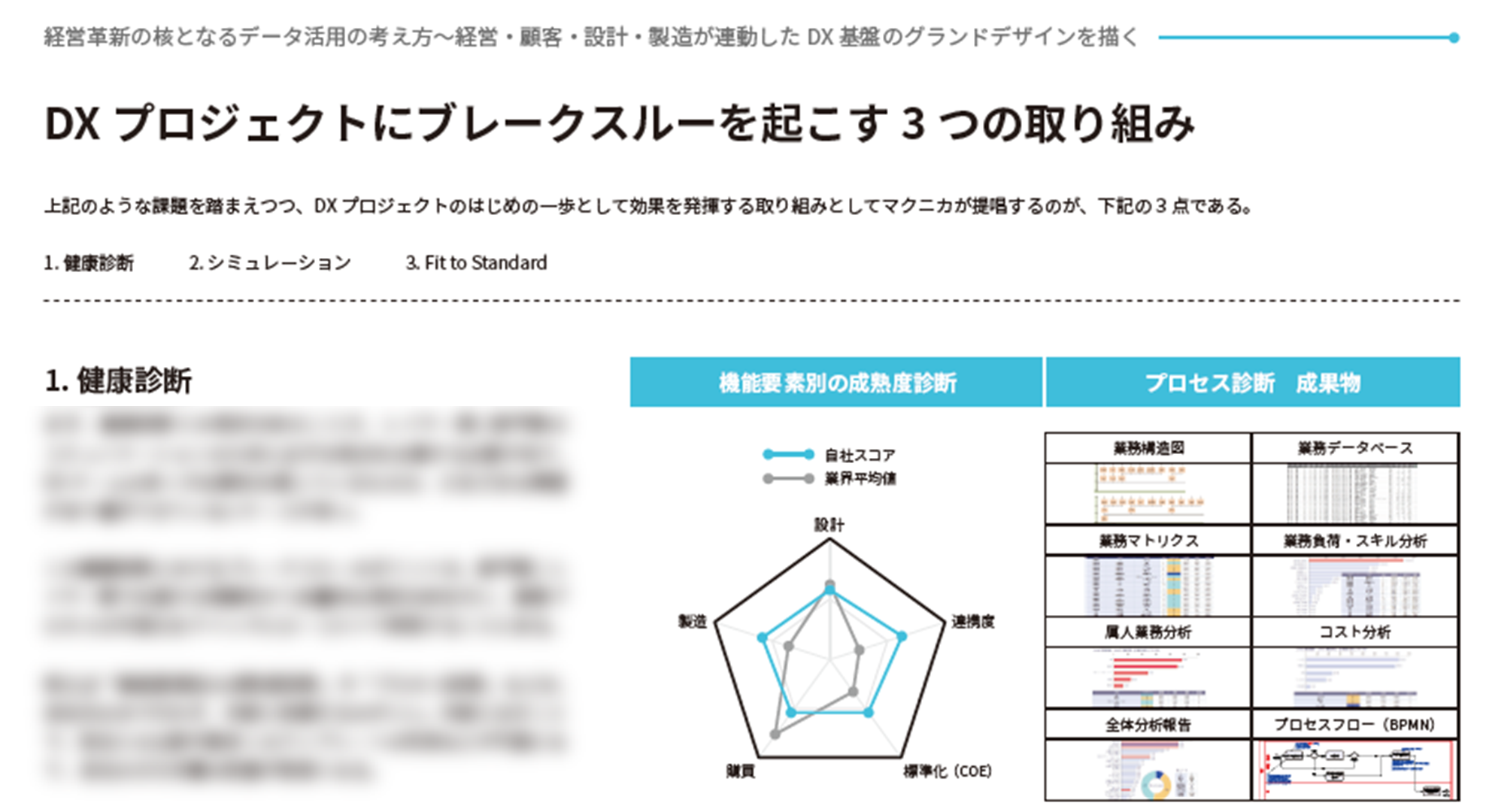

健康診断

健康診断とは現状分析であり、自社の立ち位置を第3者視点で確認するものです。

これは部門間・レイヤー間のコミュニケーションにおける出発点の合意の際にも必要ですが、調査する側だけでなく調査される側の負担にもなるため、客観的・定量的な現状と業務プロセスの可視化を迅速かつローコストで実現する必要があります。

シミュレーション

シミュレーションとは、空論によるプロジェクトのペンディングを避ける上で有効です。

体験の共有に勝るコミュニケーションはありませんので、シミュレーションを活用し、早く・安く・細部を作り込みすぎない7~8割の精度で工程・工場を再現。

大まかな傾向を把握し、課題を設定しつつ実用のための精度向上、展開のためのモデル化を行うことが重要となります。

「デジタル空間上に実際の工程・工場のモデルを構築するマクニカのサービス(デジタル工場導入支援サービス)を活用し、2週間程度で工場のデモシナリオ、イメージシナリオを作成できました」(M社)

Fit to Standard

製造業におけるデジタル基盤によくある課題が、要件定義に莫大な工数と時間がかかり、変化の想像ができないことです。

それを解決するのが「Fit to Standardのアプローチ」です。

Fit & Gapより、ユーザーの負荷や必要なスキルが高くなりますが、「開発コスト」「導入期間」「システム保守性」を向上させることが可能です。

加えて、セキュリティ対策において最新の脆弱性にいち早く対応でき、グローバル対応も容易というメリットもあります。

セキュリティ

DXの推進でシステム連携が進み、これまで繋がらなかったものが繋がると、セキュリティのリスクも増加します。

その段階で、IT、OT領域を網羅したセキュリティ対策を考慮する必要があります。

中長期的に10%以上の生産性改善を見込む

現在、M社のプロジェクトはDXの構想検討から、経営・顧客・設計・製造が連動したDX基盤のグランドデザインへと進んでいます。

また一部では、領域別の概要設計などにも取り組んでおり、実際に動くMES(製造実行システム)での体験・検証なども実施しています。

「マクニカのサービスを活用することで、立ちふさがる壁を打破し、プロジェクトの迅速な推進が可能になりました。特に、IT領域とOT領域を一貫してカバーいただいており、部分最適ではなく全体最適の観点からグランドデザインを描くことができたのは大きいですね。また、IT、OTに通暁した担当者が多く解像度も高いので、システムのデリバリーなど現場に近いところまでをカバーしてくれます。これはコンサル会社などにはないサービスだと思いました。」(M社)

今後、M社はDXプロジェクトを通じ、中長期的に10%を超える生産性の改善を見込んでいるとのことです。

DX推進でお悩みのご担当者様へ

マクニカでは、約300件の製造業のデジタル化/AI導入案件を支援してきた経験をもとにDX推進を本気で考える企業様のサポートを行っております。

「何から手をつけるべきかわからない」「具体的な効果が見えず投資判断ができない」「人材が足らない」などのお悩みがございましたら、ぜひ一度お問い合わせください。

本記事のポイントをさらに深堀したホワイトペーパーのご案内

本記事でも触れた「健康診断」「シミュレーション」「Fit to Standard」と、DX推進を成功に導く3つのポイントについてより詳しく学んでいただけるホワイトペーパーをご用意しております。

より深くDX推進について学びたい、本気でDXを成功させたい方へのヒントが散りばめられておりますので、この機会にぜひご覧ください。

※閲覧・ダウンロードにはお申し込みが必要です