日本の製造業は、デジタルトランスフォーメーション(DX)が遅れているという論調で語られることが少なくありません。

その原因のひとつは、データ基盤の整備状況にあります。

製造DXを成功に導くためには、データ循環の中心に位置するMES(Manufacturing Execution System:製造実行システム)の導入が欠かせません。

マクニカ イノベーション戦略事業本部の櫻が、導入難易度が高いとされるMESとの向き合い方について語ります。

講演者情報

株式会社マクニカ

イノベーション戦略事業本部 デジタルインダストリー事業部

プロフェッショナルサービス第2部 第1課

櫻 俊介

DXシステムが実運用にたどり着けない要因とは

製造業のDXに関して、成功事例を耳にする機会はまだ多くありません。

何が成功を阻んでいるのでしょうか。

「マクニカでは、これまで約300件の案件を支援してきたのですが、この中で運用フェーズまで至ったケースは3割もありません。この領域でサービスを始めた6年ほど前は、1割にも満たない時期もありました。なかなか最後の実運用まで伴走しきれないケースが非常に多く、心苦しい状況が続いておりました」と切り出したのは、マクニカの櫻です。

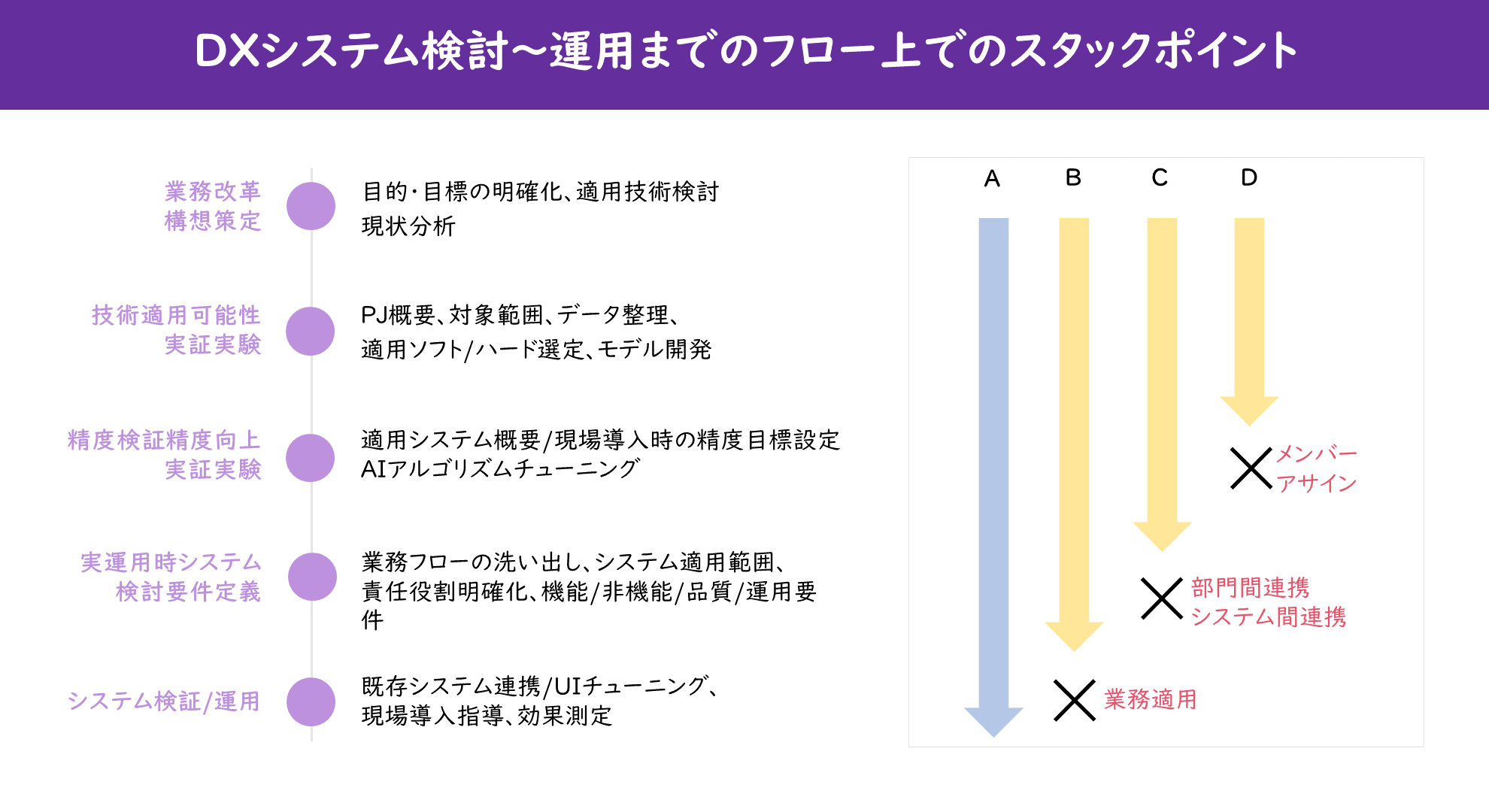

このように苦い経験を重ねるうち、マクニカでは運用まで至らず立ち止まってしまう原因となるスタックポイントがあることに気が付きました。

「スタックポイントはいくつか存在しましたが、その中でも特に実運用に向けた要件定義が大きなポイントでした。PoC(概念実証)である程度の効果が見えた後、実運用の要件定義で話がまとまらないケースが非常に多くありました。マクニカはこれを『死の谷』と呼んでいます。なぜ、この死の谷を乗り越えるのが難しいのかというと、PoCではデータを“人”が取ってきて“人”が加工するのに対して、実際の運用フェーズでは“自動”で収集し、“自動”で加工するという違いがあるからです。データを自動で扱うにはフレキシブルかつ高負荷に耐えられるデータインフラが必要で、検証にあたっては部門間連携や既存システムとの連携も求められるため容易ではありません」(櫻)

また、現場レベルでは費用を捻出することが難しく、プロジェクトをドライブできる人材や組織も不足している点も死の谷を乗り越えるのが困難な要因でもあります。

マクニカが推奨する「死の谷」の超え方

さまざまな企業を支援していく中で、マクニカでは死の谷の超え方に関する知見をためてきました。

その答えのひとつが「業務フローの洗い出しや責任範囲の明確化を、初めの構想策定時に現状分析と併せて行う方法」です。

部門間やシステム間連携が大きなスタックポイントですが、フローを入れ替えることで乗り越えられます

図のように、PoCを実施後に運用を考えるのではなく、構想策定の段階から運用を意識する必要があります。

現状から変化する業務やシステムについては、予め関係者間で合意を取ったりシステムが連携できるよう環境を事前に用意したりすることで、要件定義時にスタックするケースが減りました。

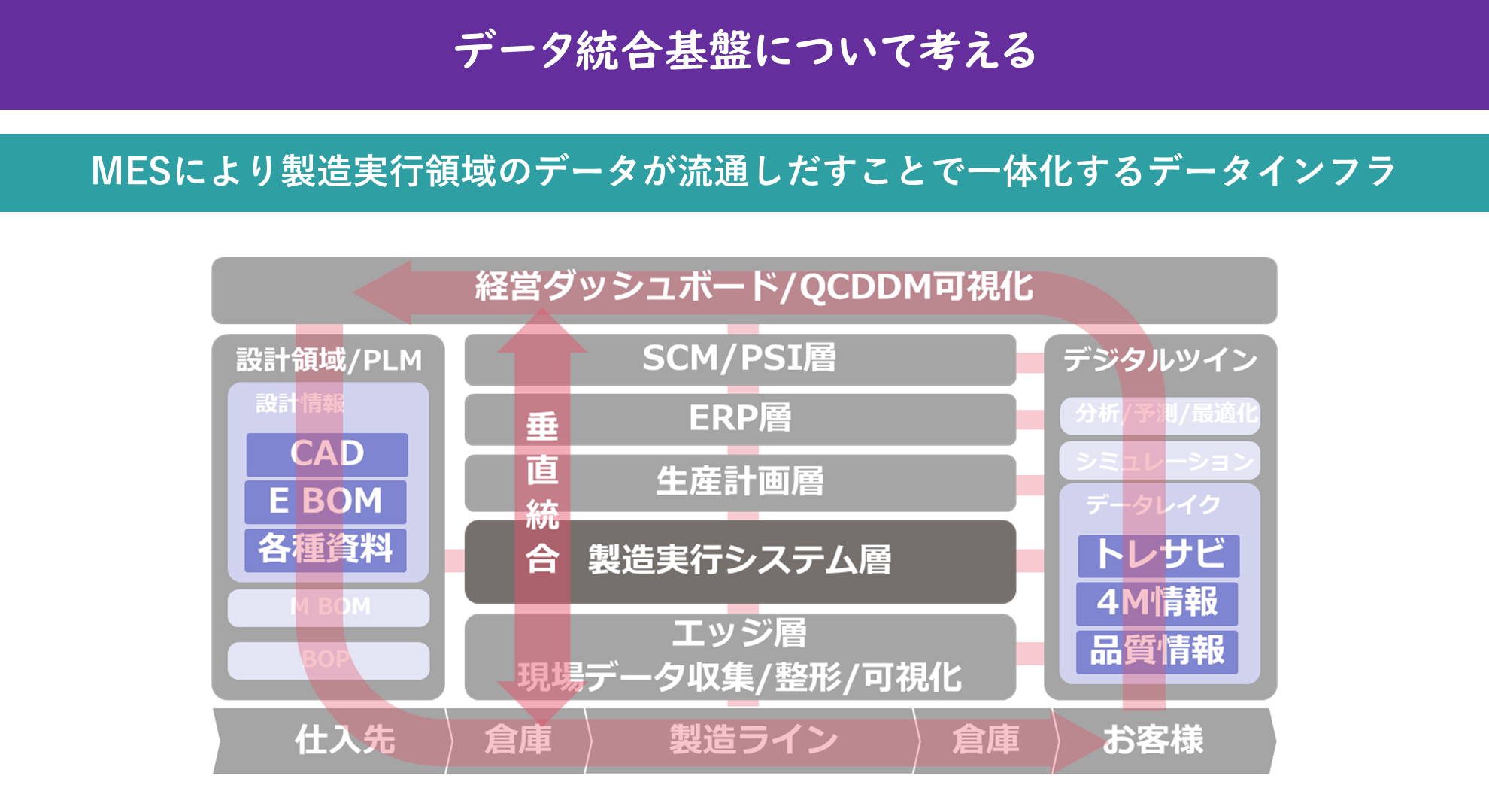

次に、データインフラの部分で気になるポイントについて、櫻は以下のように説明します。

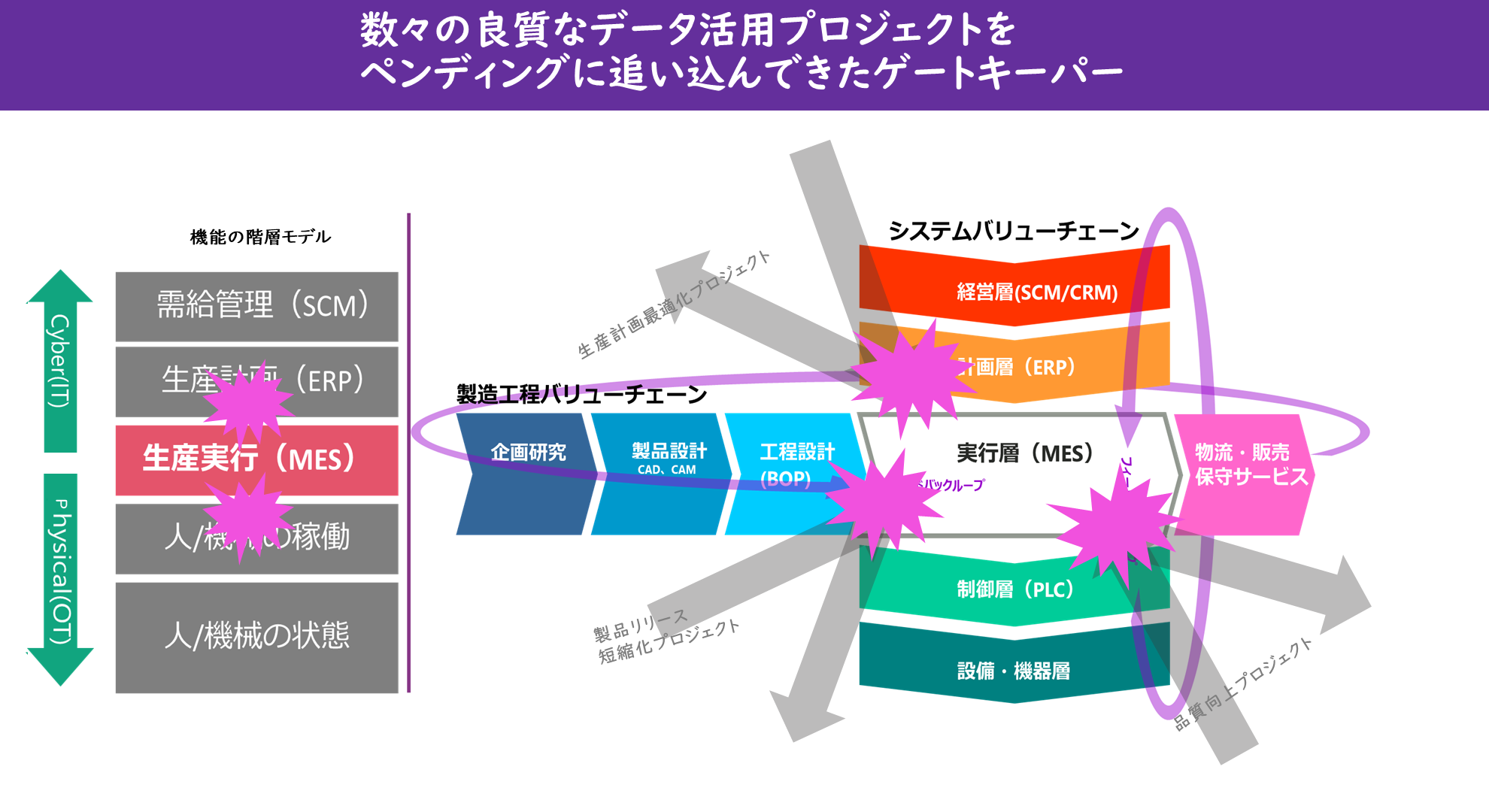

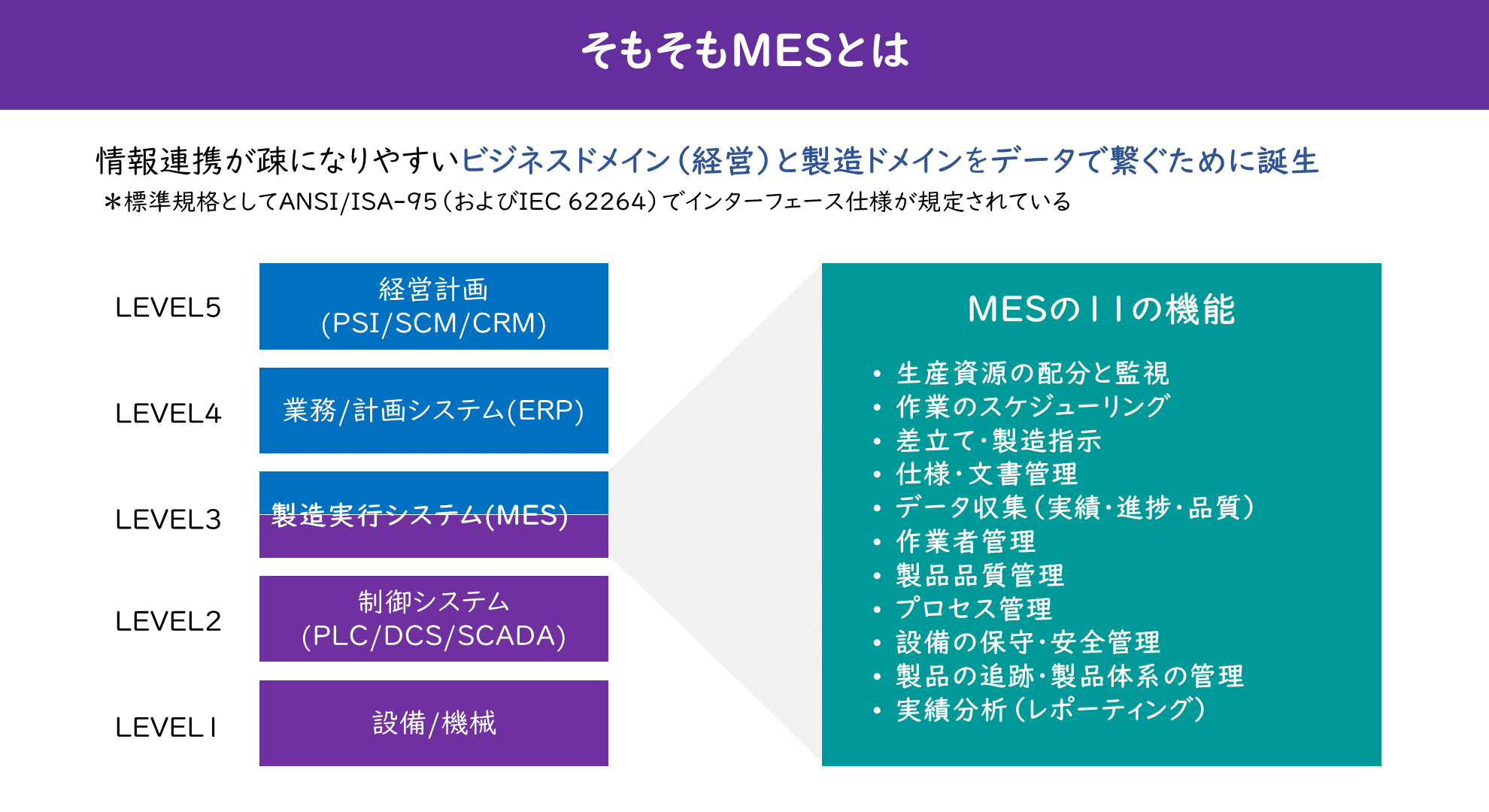

「データ収集のインフラを考えたときに、MES(生産実行層)は、どこの切り口から入っても必ずデータの交点となります。機能階層モデルで考えたときにIT側とOT側、それぞれで検討したとしても必ず交点としてMESが存在します。また、バリューチェーンで考えたときも、製造工程バリューチェーンとシステムバリューチェーンの交点にMESが位置しています。どこから入っても必ずMESにぶつかるということは、逆にこのMESがしっかり構築できていないと、計画を横に広げることができないということになります」(櫻)

MESが存在しないことでデータ活用プロジェクトが中断してしまうケースが多い

MESがデータドリブン経営に必須な理由とは

製造現場でのデータ活用を進めていくと、品質管理やトレーサビリティといったさまざまな課題が出てきます。ですが、データドリブン経営を実現するうえでは「MESは避けて通れない道」と言えます。

「特定の階層だけのデータやバリューチェーンの一部のデータだけでは、昨今の不確実で変化の激しい市場動向に迅速に対応しきれないため、MESを導入しデータインフラを構築したうえでデータドリブンな経営を目指す企業が増えていると感じます。」(櫻)

MESの11機能は、何らかの形で実行されていることがほとんど

MES以外の部分に焦点を当て、データ統合基盤について考えるときでもMESは避けて通れません。

言い換えれば、システム上のデータの交点であるMESの領域がデジタルデータ化することで、データ連携は飛躍的に行いやすくなるのです。

MESがデジタル化することでデータ連携が効率化

さまざまな仕組みがある中でデータをどう活用するかも考えなければなりません。

「MESがシステムの要であるからこそ、MES上でデータを加工することができません。MESのデータを加工してしまうと、トレーサビリティ情報が崩れてしまいかねませんし、法令順守の観点からも好ましくありません。そこで、MESのデータを活用する際には、MES上でデータを加工するのではなく、別途データレイクを用意して、そちらにMESのデータをコピーして加工するやり方が望ましいです。このときのポイントとしては、単にMESのデータだけをコピーしてデータレイクで保存するのではなく、最終的なデータの活用イメージや活用目的をしっかり定義したうえで必要に応じてMES以外の様々なデータと組み合わせることです。例えば、MESで持っている4M情報やシリアル、ロットナンバー等のデータとセンサーデータを紐づけましょう。」(櫻)

また、最近ではセンシングデータなどを容易に集められるため、一方で使い途のない大量のデータが発生してしまうことに注意が必要です。

プロジェクト計画に立ち戻り、どんなデータを収集すればいいのかを検討すべきです。

MES導入の難易度を下げるアプローチ

では、データドリブン経営に欠かせないMESを導入するにあたり、どのように検討を進めていけばいいのでしょうか。

「MESの11の機能は、すでに何かしらの形で運用されているため、それらを統合するにあたっては、何があって何がないのか、あるいは何を残して何を捨てるべきなのかをしっかり議論しておかなければ前に進めません」(櫻)

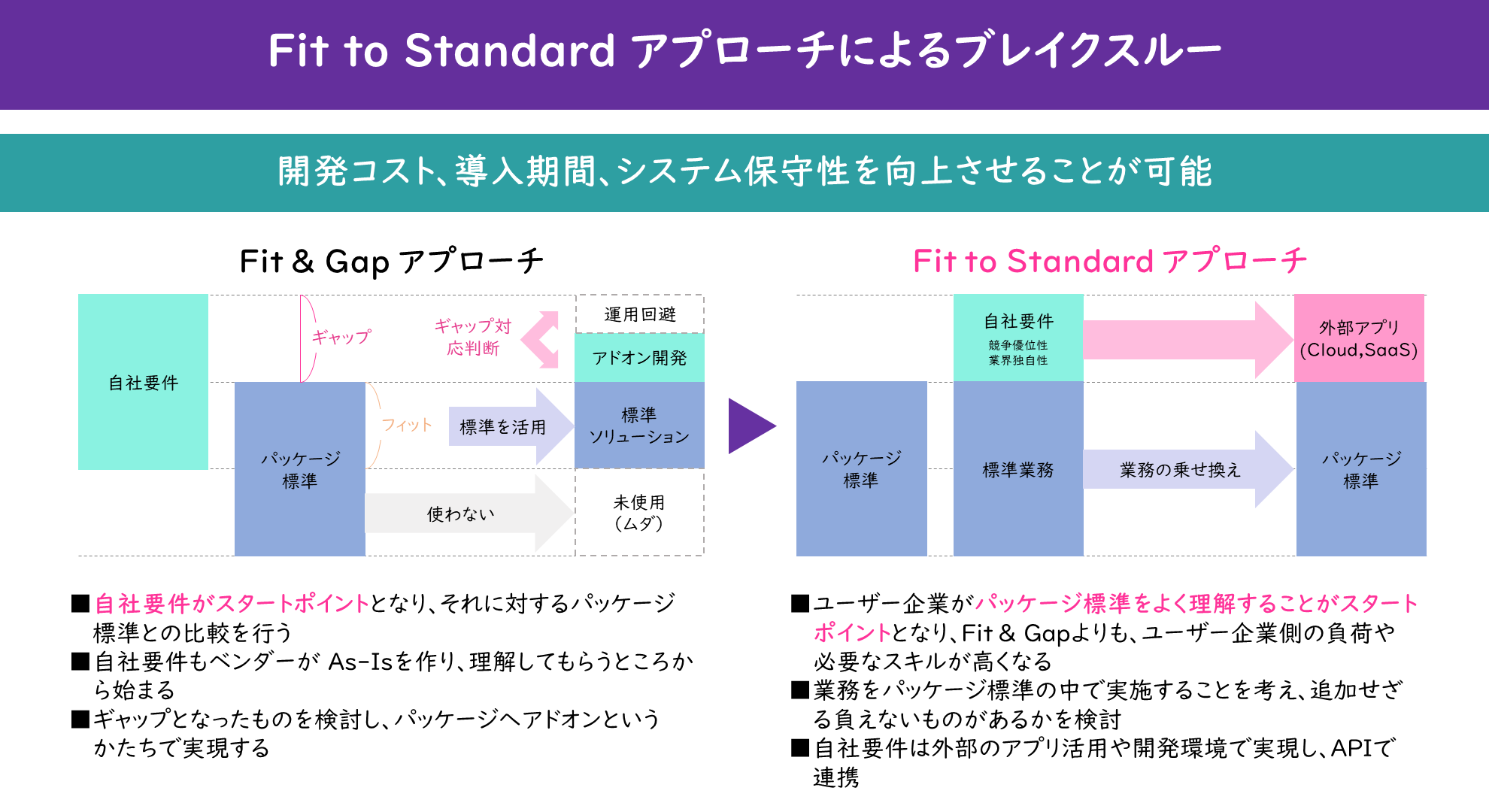

また、MES導入ではシステム全体を理解する必要があるのですが、それぞれのシステムは各部門が担当しているケースが多いことから、全体の取りまとめが重要になってきます。マクニカでは、ここを乗り越えるためにFit to Standardアプローチを取っています。

「これまで多くのお客様はFit and Gapで進めてきましたが、これではパッケージの大部分を活用せずに終わってしまいますし、自社の要件に合うものがない場合はアドオン開発や運用で回避することが必須になります。一方で、Fit to Standardでは、パッケージの標準をそのまま使って業務を標準に書き換えていく考え方です。自社要件に関しては外部アプリケーションで運用していきます。」

「当社がお伝えしたいのは、皆様が担っているプロジェクトは非常に難しいケースがほとんどであるため、陥りやすい課題に対して成功パターンを示してあげることで、成功確度を上げていただきたいということです」(櫻)

Fit to StandardアプローチによってMES導入の難易度を下げることができます

参考資料

※資料の閲覧にはお申し込みが必要です

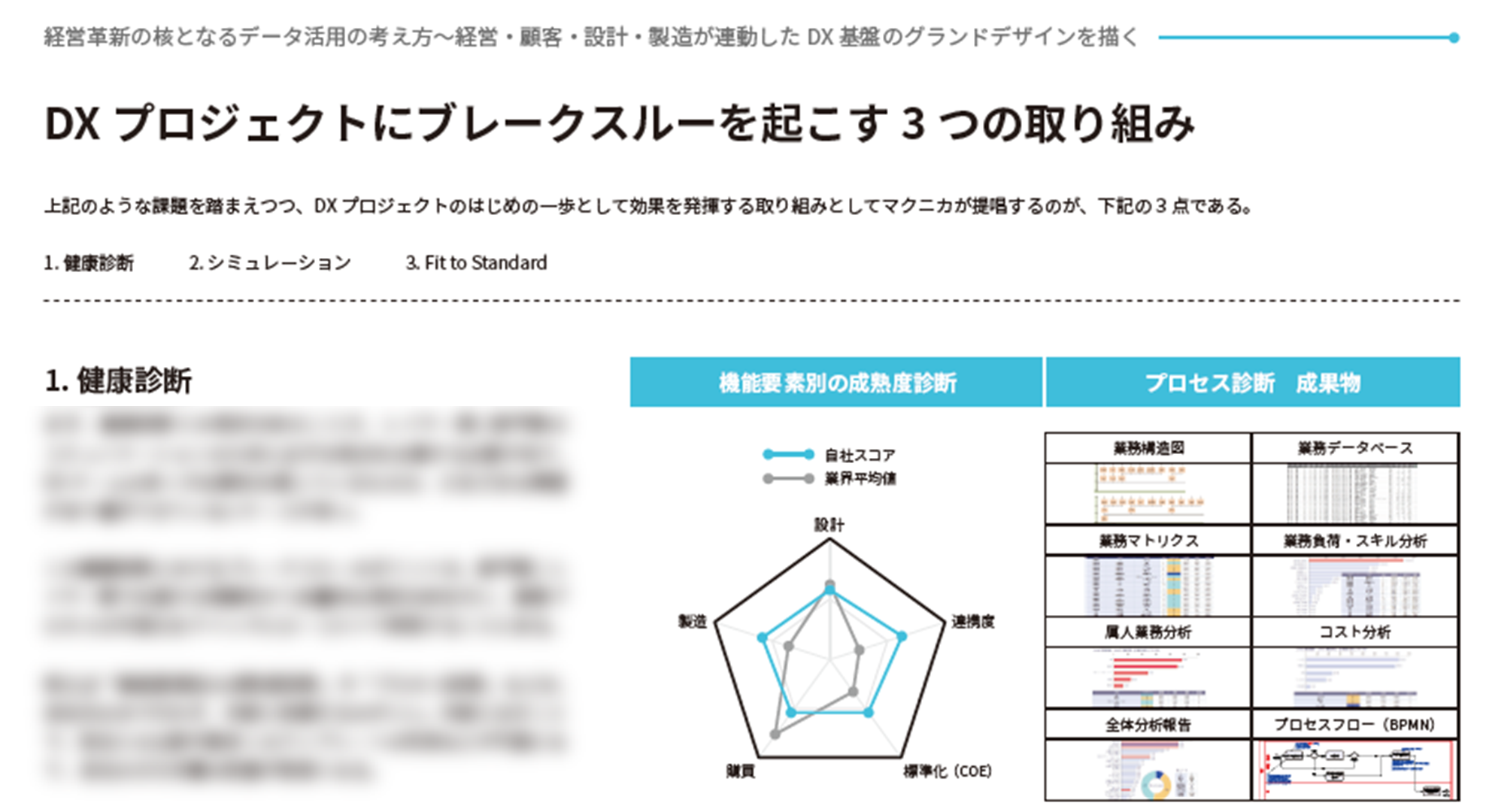

DX プロジェクトにブレークスルーを起こす3 つの取り組みについて取りまとめたホワイトペーパーのご案内です。