先日、弊社とお付き合いのある工作機械メーカー様をお招きし、技術交流会を開催しました。

技術交流会は以下4つのプログラムで行いました。

1つ目のプログラム「EMOレポート」は弊社コラム内に記事がありますので以下からご覧ください。

1. EMOブログ①(計3回)

2. 参加型パネルディスカッション】業界キーマンが工作機械のデジタル革新の真髄に迫る

3. 【マクニカエンジニアによる講演】デジタル革新を牽引するキーテクノロジー

4. 【特別講演】価値変遷で世界と闘う〜伊勢の老舗食堂『ゑびや』から世界屈指のAI企業『EBILAB』へ変化できたワケ〜

ここでは2つ目のプログラムである参加型パネルディスカッション「業界キーマンが工作機械のデジタル革新の真髄に迫る」の内容をご紹介します。

参加型パネルディスカッション「業界キーマンが工作機械のデジタル革新の真髄に迫る」

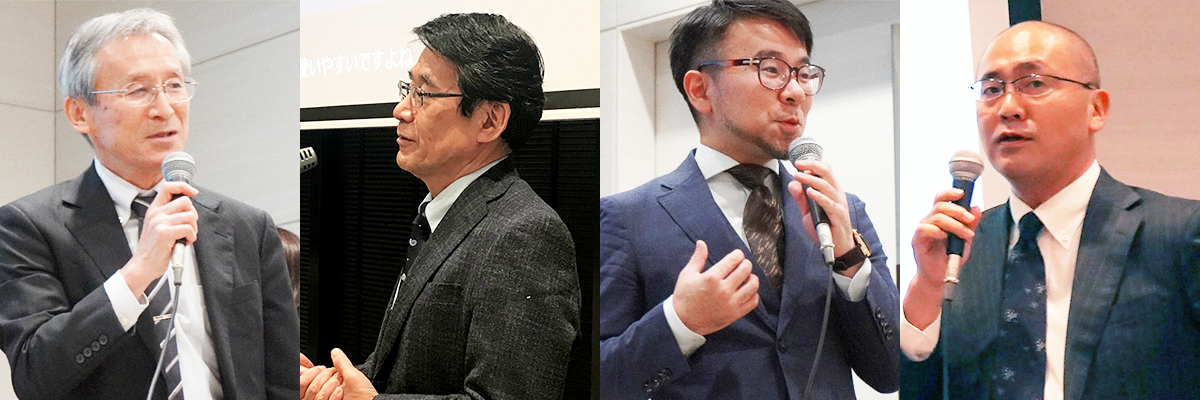

業界のキーマンの4名様に、それぞれのお立場から工作機械のデジタル革新に必須となる技術や今後のビジネス形態の展望を語っていただきました。

パネラー 左から

東芝機械株式会社 技術・品質本部IT推進部 部長 前原 弘之 様

日本工業大学工業技術博物館 館長/上智大学名誉教授/MAMTEC代表 清水 伸二 様

株式会社コアコンセプト・テクノロジー 取締役CTO 田口 紀成 様

株式会社マクニカ イノベーション戦略事業本部 副本部長 金田 泰行

モデレーター

株式会社マクニカ イノベーション戦略事業本部ソリューション事業部 福岡 広大

テーマ① 業界キーマンが注目する最新デジタル技術と活用の姿

まず最初に、AIやIoTという技術に加えて、デジタルツインや5Gといった新しい技術の取り組みが進んできていますが、皆様が注目されるデジタル技術と期待される活用の姿についてお伺いしました。

- 前原様

センサーによる故障の予兆検知やツール摩耗の検知から加工手順の自動化に至るまで、幅広く現場活用が進んできていると感じます。

また、次世代テクノロジーを使用した金属積層造形では、加工の最適化、品質向上、安定化などが狙えると考えています。

さらに、レーザーヘッド等の消耗品ビジネスにも展開できると感じています。

- 田口様

私の立場では中小企業の加工メーカー様とお話することも多いのですが、やはり現場の課題感としてベテランや匠の技術の伝承が挙げられます。

AI×IoTで特に引継ぎが難しい現場作業を支援し、楽にするための自動化が実現できればと思います。

例えば、見積や工程設計などが挙げられるかと思います。

- 清水様

お二人がお話になった通り、加工プロセス、工程設計の両者ともにデジタル化し、IoTやAIを活用して見える化することが重要ですが、特に現場の加工プロセスや作業状態といった難しい現場の状況を見える化することが、デジタル化の大きな意義だと考えています。

現場の正確な見える化により、ものづくりシステム全体が見える化されることで、そのデジタル技術の活用がさらに進んでいくと思います。

今日集まっているメーカーの皆様に置かれては、このものづくり現場の見える化により、日本の強みである現場力をさらに高めるための工作機械づくりを行い、競争に打ち勝っていってほしいと思います。

- 金田

たしかに、一言でデジタル化といっても加工技術から工程全体に至るまで幅広い活用の姿があると感じました。

特に、機械単体から工程全体を支える方向に価値提供が向かっていると思いますし、いわゆるカスタマーサクセスにいかに近づいていくかがポイントですね。

- モデレーター

ちなみに、世の中ではサブスクリプションへのビジネスモデル化が進んでいますが、工作機械メーカーにおけるサブスクの姿について前原様にお伺いしたいと思います。

- 前原様

モノ売りからコト売りへの流れはこの業界でも必然的に起きてくると思いますし、そのようなビジネスモデルや、アプリの提供を考えているメーカー様も多くいらっしゃいます。

私としても、もちろんリーズナブルに安心して機械をユーザー様に使っていただけるサービスとして提供できるようになれればと思います。

- モデレーター

現在、多くは都度対応となっている保守・メンテナンスサービスからのサブスク化が最も近いのではないかとい思いますがいかがでしょうか?

- 前原様

はい。もちろんそれも考えていますが、やはり難しい所は定額でサービスを提供するという文化がまだ業界に浸透しておらず、まだサブスクビジネスを根付かせることができている工作機械メーカーは無いと思います。

やはり、ユーザーに定額で支払うだけの価値を感じてもらえるサービスの中身をしっかり作っていかなければならないと考えております。

- モデレーター

サブスク化に必要な技術要素についてはどのようにお考えになりますか?

- 金田

工作機械でサブスクリプションビジネスを実現する重要なポイントはアプリの課金システムなど、ネットワーク上を流れる固有のデータをどう管理するかが大事なポイントかと思います。

今後5Gが到来すると、アプリケーション固有の情報の管理がよりしやすくなりますので、サブスク化のキーテクノロジーの一つと考えております。

なお、これは余談ですが我々もエレクトロニクスに携わる企業として、スマホの台頭がデジカメの市場を席捲するスピード感を目の当たりにしてきました。

これは当時カメラメーカーの上層の方々ですら予想できないものでしたので、工作機械のサブスク化においてもキードライバーとなる技術革新が起きた途端、市場構造の変化は我々の想像以上に早く進むのだと思います。

テーマ② AI活用の現状と今後の方向性

- モデレーター

デジタル技術の中でもAIの活用はここ数年色々なメーカー様でも取り組みが進んでいると思います。

最近は、AIを使うこと自体が目的ではなく、ユーザーに価値のある機能実現のための手段として本質的な活用フェーズに入っていると感じておりますが、皆様はAIのどのような活用にご期待をお持ちでしょうか。

また、AI現場活用に向けた課題もお伺いしていきたいと思います。

- 前原様

様々な形があるかと思いますが、2つほどお話したいと思います。

一つ目は、人にかかわる作業の置き換えです。

現場作業の暗黙知をデータ化、見える化をしていくことで、生産工程の高度化につながると考えております。

もう一つは、機械の保全と性能の安定化です。特に弊社は大型の機械を扱っておりますので、ユーザー様への安心・安全という意味でも重要視しております。

実現に向けてはいかにコストを最適化しデータ化していくかが大事ですが、ここはマクニカさんにもご協力いただきながら進めております。

- 金田

確かに、最近改めて機械保全をはじめとするCBM(Condition Based Maintenance:状態基準保全)のご相談は増えてきているように感じます。

3年ぐらい前に一度盛り上がって、そこから一度落ち着いたのですが、やはり工程自動化に向けた取り組みがより一層進む中で最近またニーズの高まりを感じます。

自動化が進めば当然現場も省人化されていきますので、現場の人に代わり何か機械に異常や劣化が生じた際に状態を遠隔で知らせる仕組みは今後必要不可欠になっていくと思います

- 田口様

私も保全でのAIの活用は主流になってきていると思います。

その他、私たちの会社ではAIを見積作業や需要予測に活用しようと考えています。

当然、マーケットは繁忙期も閑散期もありますが、こういった需要の増減を予測する仕組みと、その需要に応じ最適な見積を都度調整する作業は至難の業です。

既存の顧客に対しては今までの付き合いから売値を決めることもありますが、特に新しいお客様とビジネスを始めるときにどう提案していけばよいか、という点で大きなヒントになります。

- モデレーター

かなり難しいテーマだと思いますが、非常に面白い取り組みですね。

- 田口様

はい。原価をベースに見積をする、というのは従来のやり方ですが本来はどれくらいの金額であれば買ってくれか、という所にあわせたいですよね。

これまでの実績とマーケットの景気を指数化し価格を柔軟に調整するという取り組みに現在取り組んでおります。

- モデレーター

ありがとうございます。実際に機械単体の性能向上に加え、工程全体を支えるという活用の方向性もシフトしているように感じますね。

- 清水様

工程設計への活用は有用だと考えております。

機械自体が工程集約され、1台で複雑な加工ができるようになっていますが、工程設計ができないとそもそもそのような機械を使いこなせないということになってしまいます。

特に、日本では欧米と比べ多軸自動盤やロータリーディスクマシンなどがあまり使われていません。

それは工程設計がうまくできないからだと感じています。

個別大量生産に向け工程集約がかなり進んでおりますので、そういった量産思考であった機械を多品種少量生産に活用するために、その工程設計にAIを使えるととても有効だと思います。

その他AIが使える場面はたくさんあると思いますがユーザーによってそれぞれ違うので、顧客に合ったAIモデルを使用できるようにしなければならないと思います。

現場のオペレータが“自分の相棒を作る”くらいの気持ちでAIに学習させることができるようになると、現場にあったより正確で的確な現場作業が可能になり、どんどん現場のオペレータが賢くなっていくのではと思います。

- モデレーター

ちなみに、AI活用についてはそもそものAIに学習させるためのデータ収集における課題を多く聞きますがいかがでしょうか。

- 前原様

確かに、なかなかデータが集まらないという課題はあります。

今あるデータで何が分かるか、というアプローチを考えていかなければいけないと思いますし、一方で収集したデータを扱うための規格標準化も重要だと考えております。

- 田口様

インターフェイスが整っていない点は課題の一つです。

これをumatiなどの共通規格で技術的にクリアできたとしても、メーカーがユーザーの工程データを集めることが難しい、という課題もあります。

特に、今後は価値のあるデータを持ったものが市場で強くなっていくと思いますので、現場からデータを取りやすくするための仕組みを考えていく必要があると考えております。

- 清水様

ただデータを取りやすくするだけでなく、工作機械メーカとしては、いかに質の高いデータを収集できる環境を提供するかが、重要になると思います。

そのためには、高精度にデータを収集できる環境を整えるとともに、常にばらつきのない安定したデータを出力できる品質の高い機械を作っていく点も日本のメーカーの大きな差別化ポイントになると思います。

- モデレーター

AIにもGarbage In Garbage Out(ガーベジ・イン・ガーベジ・アウト)という言葉があるように、いくらAIのモデルが優れていても入力するデータの質が悪ければ精度は期待できない、いわゆる出力の質は入力の質次第だという経験則は一般化してきてますよね。

- 金田

確かにここ数年AIを現場運用見据えたスコープでプロジェクトに活用しているお客様は、どのような形でデータを収集するべきかを深く考え進められているケースが多いと感じますね。

テーマ③ 共通の通信規格がもたらす製造現場への新たな価値提供とは

- モデレーター

umatiやMT Connectなど、機械同士をシームレスにつなげられる標準インターフェイス規格が普及することでもたらされる製造業の未来についてお考えをお聞きしたいと思います。

- 前原様

あくまで共通の通信規格は異なるフォーマットのデータを紐づけ、同期を取ることでデータとしての信頼性を形作るための一つの手段に過ぎず、それをどう活用していくかがポイントです。一方、そもそも規格にあわせるための開発を日本メーカーがそれぞれ個別に取り組んでおり、時間がかかってしまっているという現実もあります。

今日は色々なメーカーの方が集まっていますが、例えば1社で3年かかるところを3社共同であれば1年、10社集まれば3か月でやりきれるかもしれないし、そういった連携を持って進めていくことも大事だと思っております。

工作機械のメーカーでもあり、ユーザーでもある弊社の立場から見ても非常に難しいことは分かっているのですが、あくまで規格は手段に過ぎないので、開発自体は機械メーカーが垣根なく進めて、その先のデータの活用の仕方で競争をしたほうがより早く現場に浸透するのではないかと思っています。

- 田口様

規格の共通化が実現した後は、データをもとにいかに利益を最大化するかという話になります。

そうなると、データをたくさん持っている会社が強くなると思います。

ですので、今はデータを集めやすくすることが必要で、機械メーカー様としてもデータを集めやすくするための仕掛けやサービスを先手で投資していくスタンスが重要だと考えております。

そういった取り組みをいち早く行ったメーカーが後々マーケットでリーダーになれると思います。

- 清水様

共通規格を早く確立できればエンドユーザーは無駄な投資をしなくて済むので大変な価値があると思います。

ただ、一方でオープンプラットフォームやNCが特定の規格しか対応していないケースも多々あります。

このままではいつまでたっても纏まらないので、やはりユーザーファーストの視点で規格団体や機械メーカー、プラットフォーマーそれぞれが手を取り合い、規格の囲い込みをしないことが重要ではないでしょうか。

また、異なる規格間のデータ連携も積極的に推し進めていくことが重要だと思います。

テーマ④ JIMTOF2020はどうなる?

2020年12月にJIMTOFが開催されますが、どのようなものが展示されると予想されると思いますか?

- 前原様

JIMTOF2020のテーマが「織りなす技術 変わるものづくり」であり、熟練技能と先進技術の組み合わせでどうものづくりが変わっていくかを意識した展示を各メーカー様とも出してくると予想しております。

また、つながるだけでなく、見える化やAIを活用しその先のユーザーメリットまでイメージできる内容を展示しなければならないと考えており、非常に悩んでいます。

- 田口様

私個人の希望としては簡単に鏡面加工やものすごく複雑な加工の段取りが簡単にできるようになるなど、工作機械としての素直な進化を遂げた姿をAIやIoTの活用で見られたらな、と思っています。

そうなるとモノづくりも違うステージにいくのではないかと思います。

- 清水様

JIMTOF2018を見て、日本は見える化の点では一番進んでいると思いました。

特に、加工プロセスの見える化に積極的なチャレンジが見て取れ、切削工具だけではなく研削砥石の作業面状態や研削焼けなど、難しい加工プロセス現象の見える化が進んでいたので、この方向での大きな進展があるといいなと思います。

例えば、切削点温度も間接的ではなくより直接的に測れないのか、また、一言に摩耗といってもクレーター摩耗やフランク摩耗など多くの摩耗形態がありますので、これらの加工現象が細かく見える化され評価できるようになると、現場のオペレータは加工条件に対する気づきをより多くすることができます。

それと、IoT化できていない既存の機械に対して先進技術を使えるようサポートする技術がもっと出てこないかなと思っています。

例えば、センシング機能を持ったツールホルダーを後付けすれば、既存の古い機械でも主軸の加工現象が見られるようになります。

このように周辺機器をうまく使って既存機械をIoT化していくといった切り口も面白いチャレンジだと感じております。

また、無人化の流れが進んでいますが一方で現場力を低下させないようにしないといけません。

私としては、無人化よりも有人化を大事にしたいと考えております。

如何にいい人材を育て、現場に残すかが重要になると考えており、このような環境の構築を後押しするシステムも展示されることを期待しております。

※本文中に記載のある情報、および会社名・役職名は2020年2月時点のものです。