設計変更のたびに品質リスクと開発遅延が発生している

製品開発において、最終評価の段階で確認すべき項目が抜け落ちたり、合否の基準値を取り違えたりした結果、設計不良品が市場に出荷されてしまった――そのような経験はありませんか。

根本原因は、製品仕様と検証仕様の不整合にあります。

近年、製品に求められる機能や仕様は一段と複雑化しており、それに伴い、機能の正当性や製品の妥当性を確認する項目も多岐にわたっています。

従来、開発工程間の情報はバケツリレー方式で伝達されてきました。しかし、マニュアルオペレーションによる情報伝達には限界があり、いわゆる「伝言ゲーム」に起因する伝達漏れやミスが工程のどこかで発生し、不適切な評価仕様で検証が行われる事態を招いています。

解決策:仕様を”構造的に”管理する

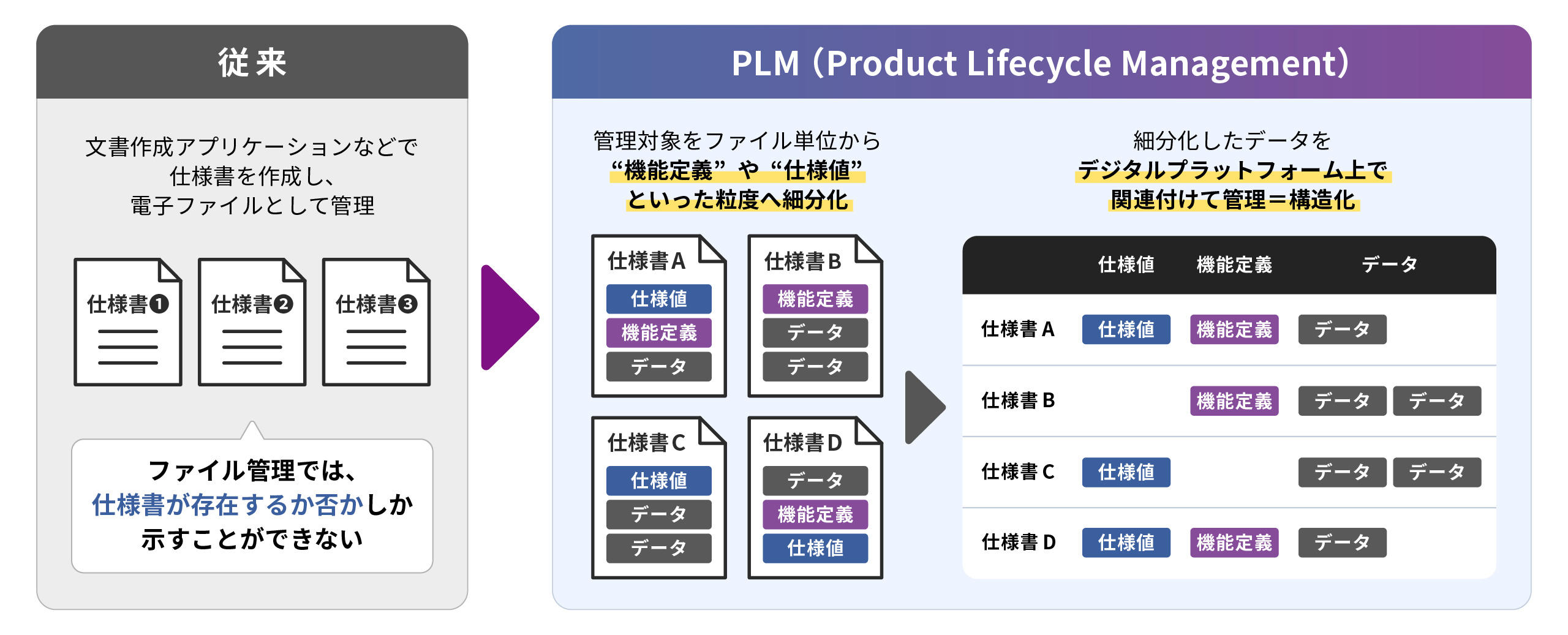

多くの企業では、文書作成アプリケーションなどで仕様書を作成し、電子ファイルとして管理していると思います。しかし、これでは紙がデジタルに置き換わっただけにすぎず、情報を有効に活用できていません。

ファイル管理ではデジタル上の“有意な情報単位”はファイルそのもの──言い換えれば、「仕様書が存在するか否か」しか示せず、その内容の妥当性をシステマチックに判断することはできません。

PLM(Product Lifecycle Management)を活用することで、管理対象をファイル単位から“機能定義”や“仕様値”といった粒度へ細分化し、デジタルプラットフォーム上で構造化できます。それにより、初めてデジタルの有効活用を実現できるのです。

PLMで実現する“構造的”な仕様管理の具体策

1.製品仕様・検証仕様を構造化して一元管理

要件管理機能を使うことで、仕様書に記載された項目やパラメータを“有意な情報単位”として構造化することができます。また、文書作成アプリケーションなどで作成した既存の仕様書もインポートすることで、過去資産を活かしつつデジタル連携の基盤を整えられます。

2.仕様間にトレースリンクを構築

構造化した製品仕様、設計仕様、検証仕様などの各該当項目間にトレースリンク(関連付け)を定義することによって、開発工程間の情報にリレーションを構築することができます。このリレーションはトレースマトリクスなどで全体俯瞰することができ、これにより検証漏れのリスクを低減することができます。

3.パラメータを一元管理し自動評価

パラメータ管理機能を併用すると、リンクをたどって下流工程の仕様値が上流工程の定義と一致しているかをシステムが自動判定。伝達ミスによるスペックアウトを早期に検出し、手戻りを防ぎます。

4.設計変更時の自動整合

上流仕様が変更されても、関連する下流仕様や図面の項目が自動再評価され、必要に応じて設計変更を促すアラートを発信。変更起因の不整合や不具合を低減することができます。

資料ダウンロード

PLM導入・定着をワンストップでご支援します

弊社では、製品仕様から検証仕様までのトレーサビリティを確保し、仕様の不整合を防ぐことで、お客様の品質向上を実現します。

そのためのPLM導入から定着まで、企画構想段階のご相談、PoC、本番展開、運用までをワンストップでご支援しています。

まずはお気軽にお問い合わせください。

お問い合わせ

お気軽にお問い合わせください

資料一覧

閲覧・ダウンロードできる資料をご用意しております。