設備開発の現場で起きている課題

実機が来ないと、開発が止まる——現場でよくある悩み

「PLCのプログラムはできているのに、機械が届かないから何もできないんですよ。」

これは、あるマシンOEM の開発担当者が漏らした言葉です。自動機やカスタムマシンの開発現場では、PLC の制御ロジックが完成していても、実機が届くまで動作確認ができないという状況が頻繁に発生しています。

その結果、試運転の工程が後ろ倒しになり、現場での調整作業が長期化します。試運転工数の増大や現場調整時間の長期化は、開発リードタイムの延伸だけでなく、品質リスクの増加にもつながります。現場では「もっと早く確認できていれば…」という声が後を絶ちません。

PLCを用いた制御システム構築の“待ち時間”が生む非効率

PLC を用いた制御システムの設計やデバッグを進めたいと考えていても、実機がないために作業が止まってしまうという状況は、マシン OEM の現場でよく見られます。この“待ち時間”は、開発全体の効率を著しく低下させる要因となっています。

特に、複雑な動作を伴う装置では、現場で初めて動かしてみることで、想定外の挙動やバグが発覚し、対応に追われるケースが多く見られます。「現場で初めて動かす」というスタイルでは、トラブル対応が後手に回りがちで、開発チームの負担も増加します。

PLC を用いた制御システム構築のボトルネック

オフラインデバッグ環境が整っていない現実

多くのマシン OEM では、PLC を用いた制御システムの設計において、オフラインでの動作確認環境が整っていないという課題を抱えています。制御ロジックを設計しても、実機が完成するまでその動作を確認する手段がなく、「実機が来るまで待つしかない」という状況が続いています。

このような環境では、設計段階での不具合の早期発見が難しく、トラブル対応が後手に回る傾向があります。結果として、現場での試運転や調整作業が長期化し、開発全体の効率が低下してしまいます。

仮想試運転が“特別なもの”になっている理由

仮想試運転 (Virtual Commissioning) は、制御ロジックを実機なしで検証できる有効な手段ですが、現場ではまだ「一部の先進企業だけが使う特別な技術」という認識が根強く残っています。

その背景には、シミュレーション環境の構築に対するハードルの高さや、既存の開発フローとの整合性への不安があります。特に、PLC と 3D シミュレーターの連携には専門的な知識が求められるため、導入に踏み切れない企業も少なくありません。

フロントローディングが進まない構造的な課題

本来、制御システムの設計はフロントローディング(前倒し設計)によって、早期に品質を確保し、後工程の負担を軽減するべきです。しかし、実機依存の開発スタイルでは、設計初期に十分な検証ができず、後工程での手戻りが常態化してしまいます。

このような構造的な課題を解決するには、仮想試運転をはじめとしたシミュレーション技術の活用が不可欠です。PLC を用いた制御システム構築においても、実機レスでの検証環境を整えることで、開発の質とスピードを両立することが可能になります。

実機がなくても動かせる——PLCシミュレーションで変わる開発スタイル

実機依存からの脱却が、開発の常識を変える

従来の設備開発では、PLC を用いた制御システムの検証は、実機が完成してからでなければ行えないという前提がありました。これは、設計者にとって「待ち時間」が発生するだけでなく、試運転や現場調整に多くの工数を割かざるを得ない構造的な課題でもあります。

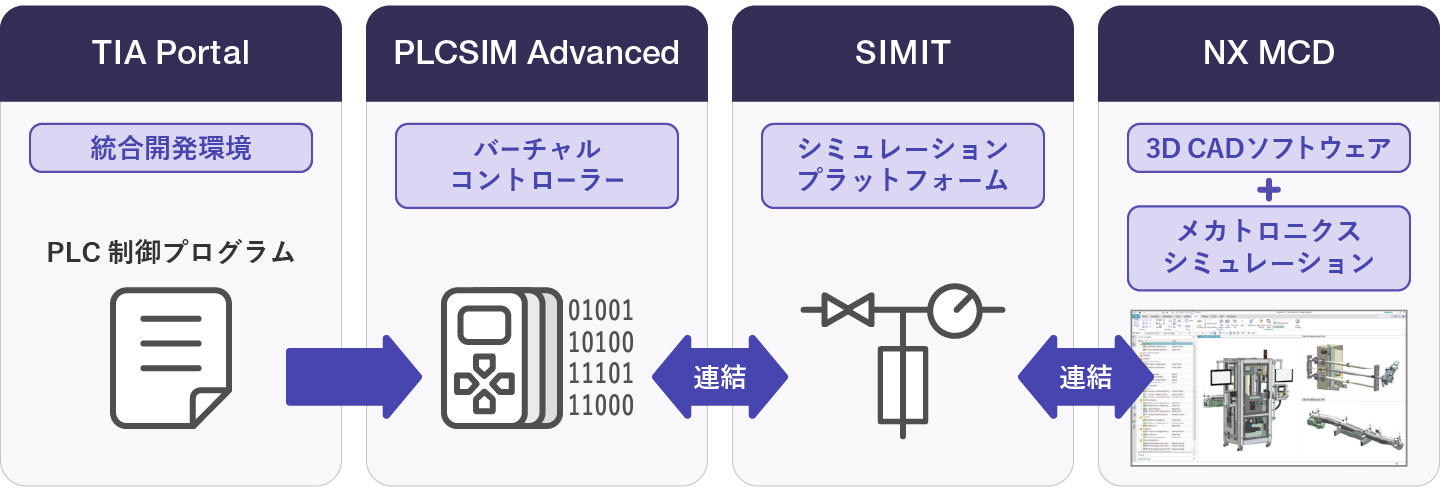

PLC シミュレーションを活用することで、この前提は大きく覆されます。たとえば、Siemens の TIA Portal では、ラダープログラムを仮想環境で実行し、制御ロジックの動作を実機なしで確認することが可能です。これにより、設計初期から制御の流れを検証できるようになり、フロントローディングが現実のものとなります。

このように、コンピューターは「演算」「記憶」「入出力」という3つの役割を持つ要素が連携して動いています。この構成は、Z80 のような昔のマイクロプロセッサーを使ったシステムでも、現在のマイコンでも基本的に変わりません。マイコンは、これらの要素を 1つのチップにまとめたものであり、コンピューターのしくみをコンパクトに実現した存在なのです。

開発スタイルの5つの変化

|

従来の開発スタイル |

PLCシミュレーション導入後のスタイル |

|---|---|

|

実機完成後にしか動作確認できない |

実機なしで制御ロジックの検証が可能 |

|

試運転・現場調整に時間がかかる |

仮想環境で事前に動作確認・調整が可能 |

|

トラブル対応が後手に回る |

設計初期での不具合検出・修正が可能 |

|

開発リードタイムが長い |

フロントローディングで開発期間を短縮 |

|

品質は現場での調整頼み |

品質を設計段階で作り込める |

1. 実機完成後にしか動作確認できない → 実機なしで制御ロジックの検証が可能

これまでの開発では、実機が完成するまで制御プログラムの動作確認ができず、設計者は「待つしかない」状況に置かれていました。シミュレーションを導入することで、設計段階から制御ロジックの動作を確認できるようになり、開発の初期段階で問題を発見・修正することが可能になります。

2. 試運転・現場調整に時間がかかる → 仮想環境で事前に動作確認・調整が可能

現場での試運転は、予期せぬトラブルが発生しやすく、調整作業が長期化する要因となっていました。仮想試運転を活用すれば、事前に動作を確認し、調整ポイントを洗い出しておくことができるため、現場での作業時間を大幅に削減できます。

3. トラブル対応が後手に回る → 設計初期での不具合検出・修正が可能

従来は、現場で初めて動かしてみて不具合が発覚するケースが多く、対応が後手に回りがちでした。シミュレーション環境では、設計初期に複数の動作パターンを試すことができるため、トラブルの予防と早期対応が可能になります。

4. 開発リードタイムが長い → フロントローディングで開発期間を短縮

実機待ちや現場調整に時間を取られることで、開発リードタイムが長期化していました。仮想環境での検証により、設計と検証を並行して進めることができるため、全体の開発期間を短縮することができます。ある設備メーカーでは、開発期間を30%短縮した事例もあります。

5. 品質は現場での調整頼み → 品質を設計段階で作り込める

品質の確保が現場での調整に依存していた従来のスタイルでは、属人化やばらつきが避けられませんでした。シミュレーションを活用することで、設計段階で品質を作り込むことができ、標準化や再現性の高い開発が可能になります。

導入効果:開発期間短縮と品質向上

仮想試運転によるソフトウェア検証の自動化が、開発スピードと品質を両立

PLC シミュレーションを活用することで、制御ロジックの検証を設計初期から行えるようになり、開発工程の後半で発生していた手戻りやトラブル対応を大幅に削減できます。仮想試運転を導入した設備メーカーでは、開発期間の短縮と現場調整の効率化を実現しています。

たとえば、工作機械メーカーの TRUMPF 社では、Siemens の「Mechatronics Concept Designer」と「SIMIT」を組み合わせて、各機械のデジタルツインを生成し、完全な仮想環境でソフトウェアの自動テストを実施しています。これにより、以前は 4週間かかっていたソフトウェアのリリーステストが一晩で完了するようになり、市場投入までの期間を大幅に短縮できました。

また、鋳造機メーカーの Kurtz 社では、仮想試運転を活用して、制御ソフトウェアの検証を実機なしで実施可能にしました。これにより、現場での調整作業が大幅に削減され、設計と製造部門の連携が強化されることで、品質向上と開発効率の向上を実現しています。仮想環境での検証により、設計段階での問題を早期に発見できるようになり、全体の開発プロセスがよりスムーズに進行するようになりました。

この成果は、単に検証が早くなるだけでなく、設計と試運転の工程が並行して進められるようになったことによるものです。従来は「実機が来るまで待つ」しかなかった工程が、仮想環境で先行して進められるようになったことで、全体のスケジュールに余裕が生まれ、納期遵守率も向上しています。

Siemens 公式サイトでも、仮想試運転やシミュレーション技術の導入によって、生産ラインの設計から構築までの時間を短縮した事例が紹介されています。詳細は以下のリンクからご覧いただけます。

現場でのトラブル対応が減り、品質が安定する

仮想環境での検証により、設計段階での不具合検出が可能になったことで、現場でのトラブル対応が大幅に減少しました。従来は、装置の立ち上げ時に初めて問題が発覚し、現場での調整に追われるケースが多く見られましたが、シミュレーション導入後は、事前に問題を洗い出し、対策を講じた状態で現場に引き渡すことが可能になりました。

この結果、現場での作業時間が短縮されるだけでなく、品質のばらつきが減り、標準化された制御設計が実現します。属人化しがちだった調整作業も、設計段階での検証結果をチームで共有することで、技術の継承や人材育成にもつながる副次的な効果が生まれています。

まとめ:新しい開発スタイルの提案

日本の製造業では、依然として「実機が完成してから制御プログラムを検証する」という開発スタイルが主流です。しかし、PLC シミュレーションを活用することで、こうした実機依存の開発から脱却し、設計初期から検証を行う“前倒し型”の開発スタイルへと移行することが可能になります。

この新しいスタイルは、単に開発期間を短縮するだけでなく、品質の安定化、現場調整の効率化、技術の標準化といった多くのメリットをもたらします。特に、マシン OEM にとっては、限られたリソースの中で効率的に開発を進めるための有力な手段となります。

今後の設備開発では、モデルベース開発や FA シミュレーションのようなアプローチが主流になっていくと考えられます。PLC シミュレーションのメリットを活かすことで、マシンOEMの業務効率化と開発コスト削減が現実のものとなるでしょう。

まずは、仮想試運転の導入から一歩を踏み出してみてはいかがでしょうか。

お問い合わせ

本記事に関して、何かご質問がありましたら以下より問い合わせください。

シーメンス OT(運用技術)製品ページへ

シーメンス OT(運用技術)製品に関してご興味がありましたら、以下ページをご覧ください。