スマートファクトリー化に向けてデータ集約・分析基盤を整備

製造現場でのデジタル人材育成を促す「DSF Cyclone」

──日世株式会社様

日本ではじめてソフトクリームを発売したパイオニアである日世株式会社では、製造工場における自動化、省人化に貢献するスマートファクトリー化に向けたプロジェクトを加速するなか、各現場に点在するデータを集約して可視化し、日々の業務に役立てるための業務基盤として、マクニカの「DSF Cyclone」を採用しています。その経緯について伺いました。

本プロジェクトの参加メンバー

日世株式会社の方々

- プレスト生産部生産グループ技術保全課 課長 PMO 村上 仁宏様

- プレスト生産部生産グループ技術保全課 係長 PM 山野 芳明様

- プレスト生産部生産グループ技術保全課 PM補佐 西村 沙耶香様

株式会社マクニカ

- デジタルインダストリー事業部プロフェッショナルサービス第2部第3課 課長 影山 優太

- 課題

-

- スマートファクトリー化プロジェクトの推進

- 統合的なデータ可視化、分析基盤が未整備

- 製造現場におけるデジタル化の遅れ

- 目的

-

- 工場における自動化の促進

- データドリブンな改善プロセスの構築

- デジタル人材の育成

- 効果

-

- 複数のデータを統合して分析できる基盤を整備

- 成功体験によるデジタル活用の促進

- デジタルリテラシー向上のための環境を整備

工場の自動化を目指す「Smart Factory Nissei」プロジェクト

社会課題への解決につなげるスマートファクトリー化を推進

村上様:我々は日本で初めてソフトクリームを発売した企業で、液体原料やコーン、各種トッピングに加え、店頭での製造機までを製造販売する、世界唯一のソフトクリーム総合メーカーです。大きなソフトクリームを抱える男の子と女の子のキャラクターを目にしたことがある方もいらっしゃるのではないでしょうか。「事業を通して“笑顔あふれる幸せづくり”に貢献していく」ことを経営理念に、コーポレートメッセージ「笑顔のみなもと」を掲げ、特色あるNO.1を目指すために、常にイノベーションを起こすことを意識しながら事業を推進しています。

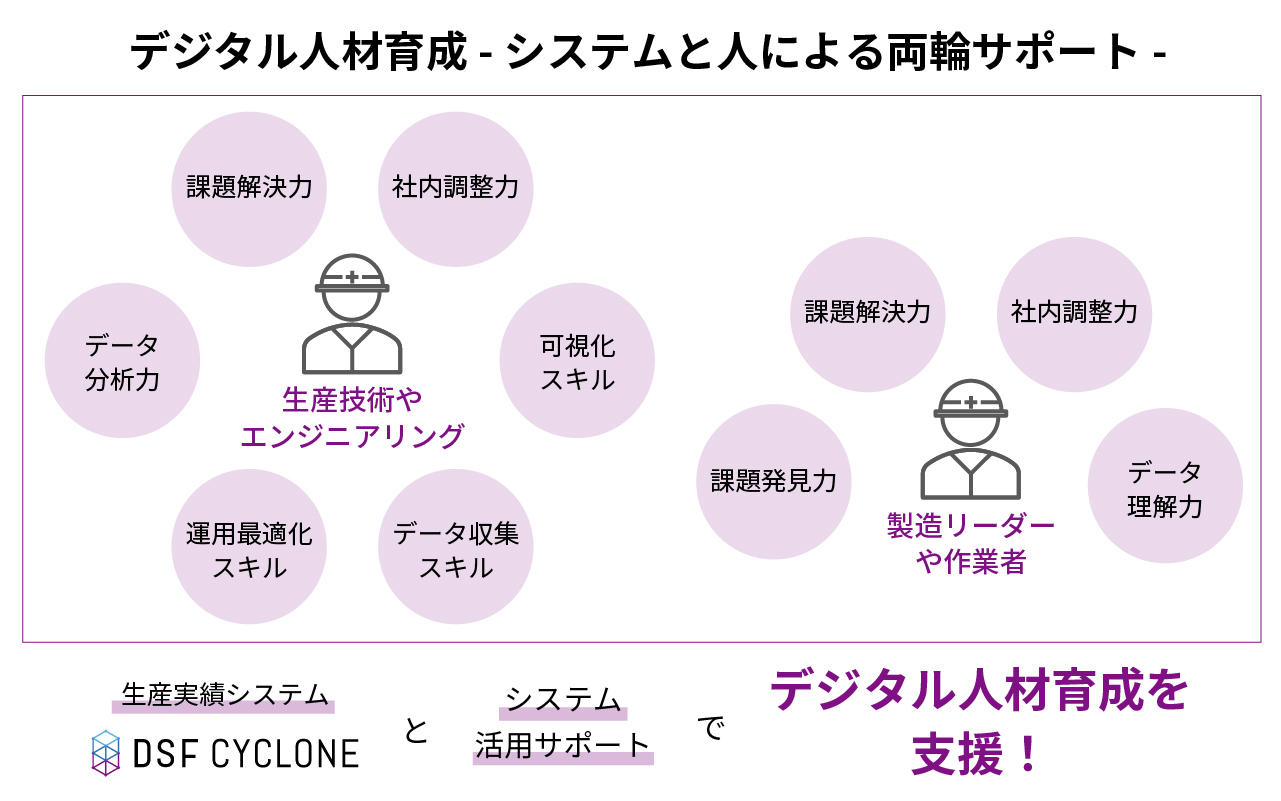

また、現在は労働力不足や環境負荷低減などさまざまな社会課題への解決につなげていくことを念頭に、デジタル技術を駆使しながら工場全体の見える化を進める「Smart Factory Nissei」プロジェクトに全社規模で取り組んでいます。技術保全課も工場現場であるフィールド側からデジタル化を進め、他事業所への展開も視野にDX推進を行っています。また、新たな技術を導入して技術伝承していくためには人材が欠かせないため、デジタル人材の育成についても注力している状況です。

収集したデータを統合的に可視化、活用する環境づくりが必要に

山野様:工場の自動化をロードマップとして設定したスマートファクトリー化のプロジェクトは数年前から始まっています。2030年までのロードマップを設定したうえで、その最初の段階として工場内の製造設備データを収集することから始めていますが、次のステップとして収集したデータの利活用を行うべく、データを元にした稼働状況の見える化に取り組むことになりました。設備ごとに得られた情報を個別に活用することについては問題ありませんが、それらを統合したうえで工場全体のプロセスに生かす仕組みづくりが検討されたのです。

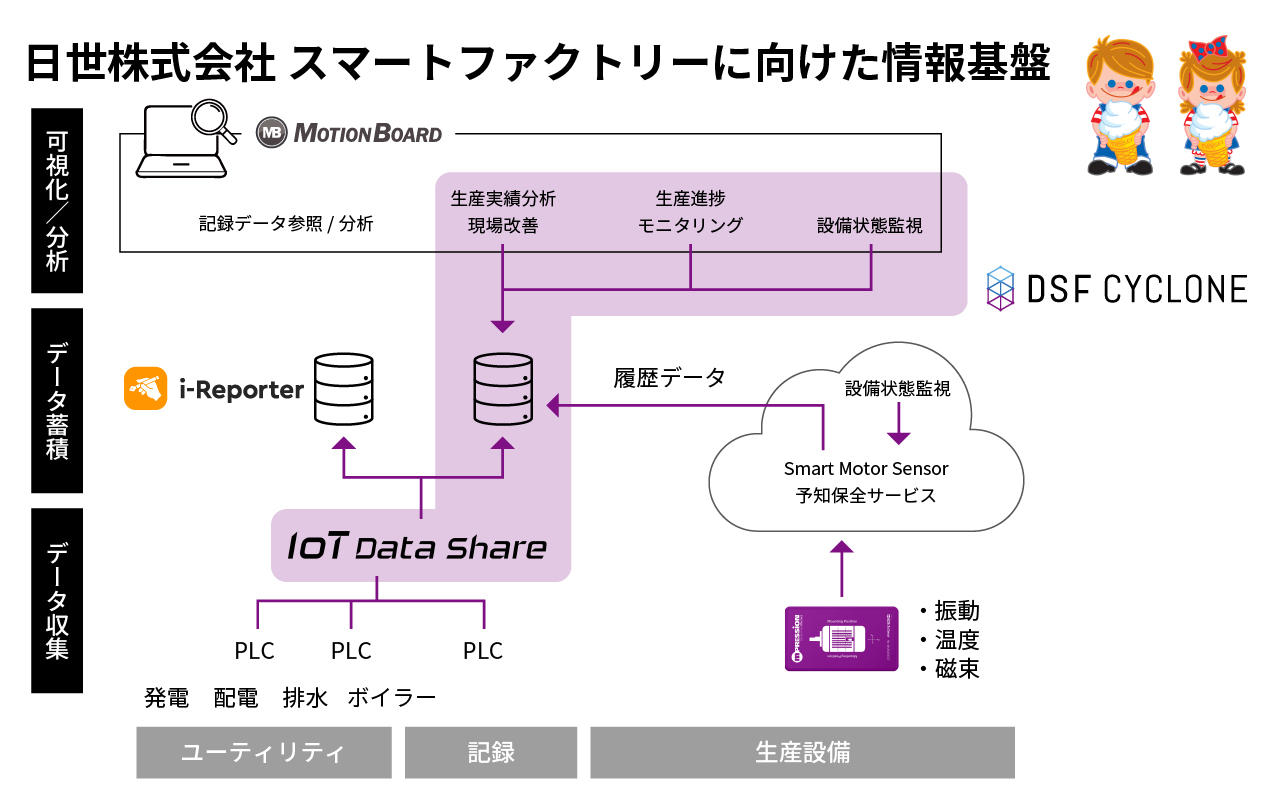

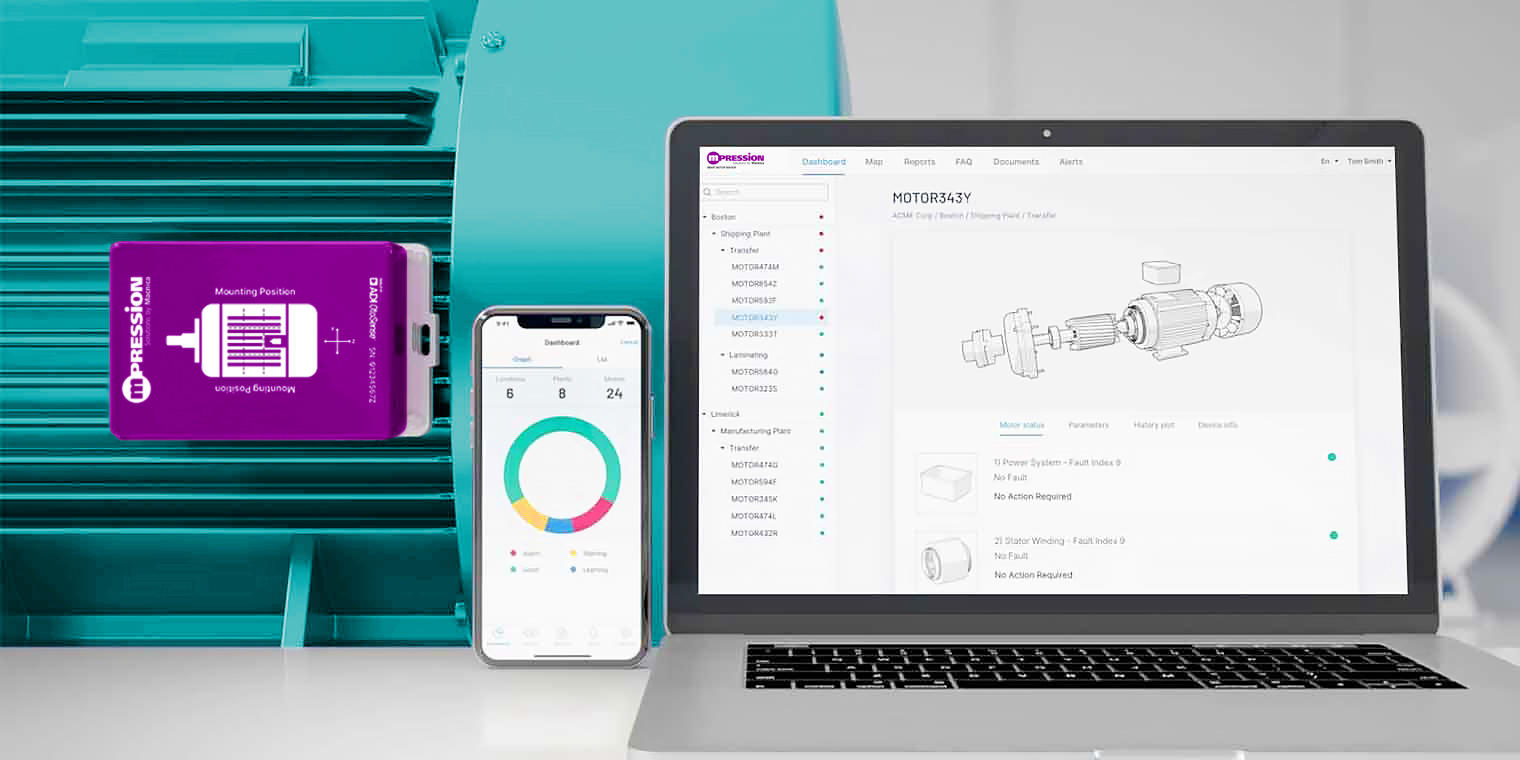

村上様:データ収集の環境を整備するタイミングで、材料の乳化に欠かせないモーター設備の振動や温度、磁束などの情報を収集するための「Mpression Smart Motor Sensor」をマクニカから導入しました。また、現場からの情報収集は、「Smart Motor Sensor」以外にも作業員の日報情報などを電子化するための電子帳票システムであるi-ReporterやPLCからの情報などを収集、集約する仕組みとしてIoT Data Shareを導入しており、これら収集されたデータをどうやって活用するのかが、次のステップとしての取り組みとなっていました。

データを統合的に活用する目的には、作業の自動化や省人化などはもちろん、デジタルで現場の業務を改善していくことができる人材育成もあります。特定の現場だけが知っている情報を他の現場は知らない状況ではなく、工場全体のデータを共有したうえで、どこに課題があるのか従業員全員で考えていけるような環境づくりを進めたいと考えていました。データを媒介にしてプロセスを横断的に見て会話していける、まさにコミュニケーションプラットフォームとしての環境づくりを目指しました。

データ集約と可視化で現場の改善活動につなげる「DSF Cyclone」

現場の可視化につなげるために最適だと考えたBIツール

山野様:工場全体のプロセスや稼働状況を見える化する仕組みとして有効だと考えたのが、大量のデータの集約、分析が可能なBIツールでした。当初はローコードプラットフォームなども検討しましたが、蓄積したデータを可視化していくためには別の仕組みも繋げていかないといけないなど、要件も詰めきれないなかで難しいと判断した経緯もあります。そこで、BIツールを中心にいくつかのソリューションを検討するなか、情報収集の過程で「MotionBoard」に着目しました。

私たちは「MotionBoard」の紹介ページで、PLCなどから得られた製造設備からのデータなどを使って可視化、分析するためのテンプレート的なものがあることを知りました。同業の食品会社が導入した事例もあり、使えそうだというのが最初の印象でした。実は、他の事業所で労災の発生状況を可視化するために活用していたBIツールの活用実績についても聞き及んでいました。BIそのものがどんなものか確認するという観点では使ってみたことがあったものの、製造現場での活用実績や事例も含めて考えると、我々には「MotionBoard」が最適だと考えました。

可視化に留まらない活用が期待できる「DSF Cyclone」に注目

村上様:実は「Smart Motor Sensor」導入のプロセスにおいて、製造設備の稼働状況の収集からデータの見える化、分析による改善点の抽出、その打ち手の実行を経て再度改善状況を確認していくための基盤として「DSF Cyclone」を紹介いただいていました。実際に「Smart Motor Sensor」にて効果が出ていたこともあり、マクニカには引き続き工場における課題解決に尽力いただきたいという話をしていたのです。そんな折、山野が「MotionBoard」の検討を進めているという話を聞き、単なる可視化にとどまらず改善活動につなげていける仕組みとして、「MotionBoard」の機能が組み込まれた「DSF Cyclone」に注目したわけです。

現場からは色々な意見が出てきますが、本当に何が正しいのかの判断が難しい状況でもデジタルは嘘をつきません。もちろん最終判断は人が行いますが、データを蓄積するだけでなく、それを効率的に活用して改善活動に向けたPDCAを回していける仕組みが必要でした。まさにデータドリブンな改善活動に結びつけていくことを期待できたのが、「DSF Cyclone」だったのです。

成功体験を作り出すことでデジタル化を前進させる

データ可視化および改善のための情報基盤として「DSF Cyclone」を整備

山野様:現在は「Smart Motor Sensor」はもちろん、IoT Data Shareやi-Reporterなど各現場からのデータを「DSF Cyclone」を含めたシステム基盤にて集約していく段階にあり、現場に対してはどんな使い方ができるのかの勉強会を開催するなど、具体的なデータ活用はこれから実施していくことになります。現場データの収集は進んでいますが、まだ「DSF Cyclone」の認知度は十分でなく、これから使い勝手も含めて認知度を高めていく活動を継続的に行っていく予定です。なお、i-Reporterは、我々技術保全課の日報はすでに電子帳票化済みで、現在は設備の稼働状況などを製造現場で入力してもらうよう、普及活動を進めている段階です。

村上様:すでにデータを可視化するための基盤は準備できていますが、製造現場自体の人的リソース不足や物量の増加などによってなかなか進んでいない状況でもあります。いずれ現状の業務とともにデジタル化を進めていくことを並行して実施していく計画です。現状はデジタル化に向けたチームを編成しており、データを活用して可視化を進めるチームと、可視化された情報をもとに現場と改善を進めていくことに特化したチームに分けています。

現場展開の第一弾として、全体工程に影響の大きな1つの梱包機をターゲットに設定しています。データを活用して改善を進めていくことで成功体験を生み出し、それをもベースに横展開を進めていく段取りで考えています。通常トラブルについては、製造現場側としてはあまりオープンにしたくないものです。しかし、それをオープンにすることで、みんなでその課題を解決し、幸せになることが成功体験だと理解してもらうことが重要だと考えています。

西村様:先日、ターゲットとなっている梱包機を担当する現場の人に集まってもらい、どんな情報が可視化できるのかを見てもらう機会を設けました。最初の場づくりでマクニカの方に説明いただくなど、3時間ほどをかけてどんなことができるのかを紹介しました。どのような活用ができるのかの検討はこれからですが、すでに次回の開催も予定しているので、少しずつデータ活用の有効性を知ってもらえるようにしていきたいですね。

デジタルリテラシーを高めていくことでこれからの人材を育成していく

村上様:今回「DSF Cyclone」を導入したことで、データを元に現場の業務改善に繋げていけるという思考を持ってもらえるようになることを期待しています。感覚的なその場しのぎのトラブル対策ができたとしても、本当の原因究明には至らないケースもあります。データを介してコミュニケーションを図っていくことで、最終的には技術の向上も含めたデジタルリテラシーの向上による人材育成が実現するはずです。

自動化と表現すると、「自分たちの仕事が奪われる」という脅威を感じてしまう現場の人もいますが、決してそうではないことを知ってもらいたいです。「DSF Cyclone」にて改善する要素を見出していき、それをベースに人がメンテナンスなど行動に移していくなど、デジタルと共存していくことがポイントです。その感覚になってもらうためにも、デジタルリテラシーをより一層高めていく努力が必要だと実感しています。

西村様:現状はマクニカに伴走支援いただきながら、「MotionBoard」含めた「DSF Cyclone」の使い方を学ばせてもらっています。私自身は全くITの経験がないために不慣れな部分も多々ありますが、支援いただきながら触っていくことで、何とか形にしていけそうな印象です。マクニカについては、実際には何をしたらいいのかをExcelのシートに落としてもらい、いつまでに何をするのかをスケジュール立てて指示いただけるなど、導入に向けた進捗管理も適切で、とても助かっています。

村上様:プロジェクトに向けた正確な指示をいただけるだけでなく、我々の働き方に合わせながら現場展開を支援いただくなど、助かっている面は多々あります。デジタルをベースに物事を進めていくという仕事のスタイルを標準的な働き方へと変えていきたいと考えていますが、マクニカから受けたよい影響が現場に広がっていくことを期待しています。

マクニカには、我々が思っている以上の創造性があると実感しています。工場の中にいて井の中の蛙にならないよう外部情報をキャッチするためのアンテナは常に張っているつもりではありますが、マクニカの営業のかたも、導入を支援いただくかたも、そのアンテナの先にあることを常に求めてきます。その状況もしっかり把握いただいたうえで支援いただけており、とても感謝していますし、その積み重ねが我々の意識変革につながっています。

デジタル化に向けたさらなる啓蒙活動を推進

西村様:「DSF Cyclone」の現場活用はこれから進めていく段階にあり、可視化することで現場にとってメリットが生まれるような使い方を現場と一緒に考えながら、啓蒙活動を積極的に行っていきたいと考えています。現時点では日報を書いてExcelに別の情報を記録するなど製造現場ではいろいろな情報入力が必要で、すでに負担も少なくありません。可視化のために新たに入力する必要がないよう、できるだけ現場に負担がかからない環境を整備していきたいです。

村上様:まずはこちらの梱包機で成功体験を作ったうえで、梱包機以外の工程への展開も進めていきたいと考えています。我々の工場では滅菌機や紙パックの充填機など、ベンダー独自のシステムで動かしているものもあります。すでにデータの活用については了承を得ており、それらも取り込んだテストは実施済みです。今後は、直接独自システムのデータも取り込む予定です。

また、在庫管理や製造計画などERP的な主幹システムのデータは紙で出力して活用している段階のため、これらのデータもうまく連携させながら、製造設備のデータとERP内の情報をうまくつなぎ合わせ、作業の効率化や工場全体の自動化、省力化を加速させていきます。

もちろん、この工場だけでなく他の事業所にも広げていくことを考えています。同じスマートファクトリーのプロジェクトメンバーでコーンを製造している事務所では、ローコードプラットフォームを導入するのか、「MotionBoard」と「DSF Cyclone」を組み合わせた環境にするのかについての評価を続けています。そこでも「DSF Cyclone」の魅力をうまく伝え、全社的な展開につなげていきたいですね。

村上様:技術保全課自体はまだメンバーが少なく、私ももともと品質保証の部門にいたこともあってデジタルとは畑違いの領域でした。デジタル化が加速している今の時代だからこそ、デジタルリテラシーを持った人材を増やしていく必要があります。現在も製造課経験者に技術保全課にきてもらうなど、人材確保もしっかりと継続的に進めていきたいです。

我々もソフトクリームの事業だけではなく、新たな新規分野へのチャレンジも含めてイノベーティブな人材を育成していかないといけない状況にあります。多くの新規事業を手掛けているだけでなく、新規事業創発の事業も推進しているマクニカだけに、とても参考になる部分が多いと思っています。会社も私に色々チャンスを与えてくれているため、ますます勉強させてもらいたいですね。

日世株式会社

- 事業内容

- ソフトクリームの関連資材(コーンカップ・ミックス・機械類)の製造販売、乳製品(ホイップクリーム)の製造販売、フルーツプレパレーション(フルーツ調整品)の製造販売、小型万能全自動充填機のレンタル、包装資材の仕入販売

- 創立

- 1947年

- 従業員数

- 769名(2023年12月末現在)

- ウェブサイト

- https://www.nissei-com.co.jp/

PRODUCT/SERVICE

本事例の関連製品・サービスはこちらから

生産効率向上 × 現場起点の製造DX 「DSF Cyclone」

製造実績と生産計画を構造化されたデータでつなぎ「生産性の高い工場」を実現するサービスソリューション

Mpression Smart Motor Sensor

低圧三相かご型誘導モーターに特化した予知保全サービス

DOCUMENT

本事例を読んだ方におすすめの資料はこちら

生産部門におけるデータ活用ユースケース14選

ただの可視化からの脱却

製造現場におけるデータ活用のフレームワークとユースケースをご紹介します。

※ダウンロードにはお申し込みが必要です。

CONTACT

本事例、製品の導入に関するご相談など、お気軽にお問合せください。