デジタルトランスフォーメーション(DX)の必要性が叫ばれて数年、多くの企業がDX推進に取り組んでいます。製造業においても多くの企業がDXを推進していますが、思うように進んでいないと感じる方も多いようです。

本記事では、数多くのDXプロジェクトの伴走・支援を行ってきたマクニカの実経験をもとに、「製造業でDXが進まない背景」や「DXプロジェクトの成功を高めるポイント」、さまざまなプロジェクトのベースとなる「データの利活用における注意点と対処法」についてご紹介します。

そもそも製造業で「DXが進まない」とはどういった状態か

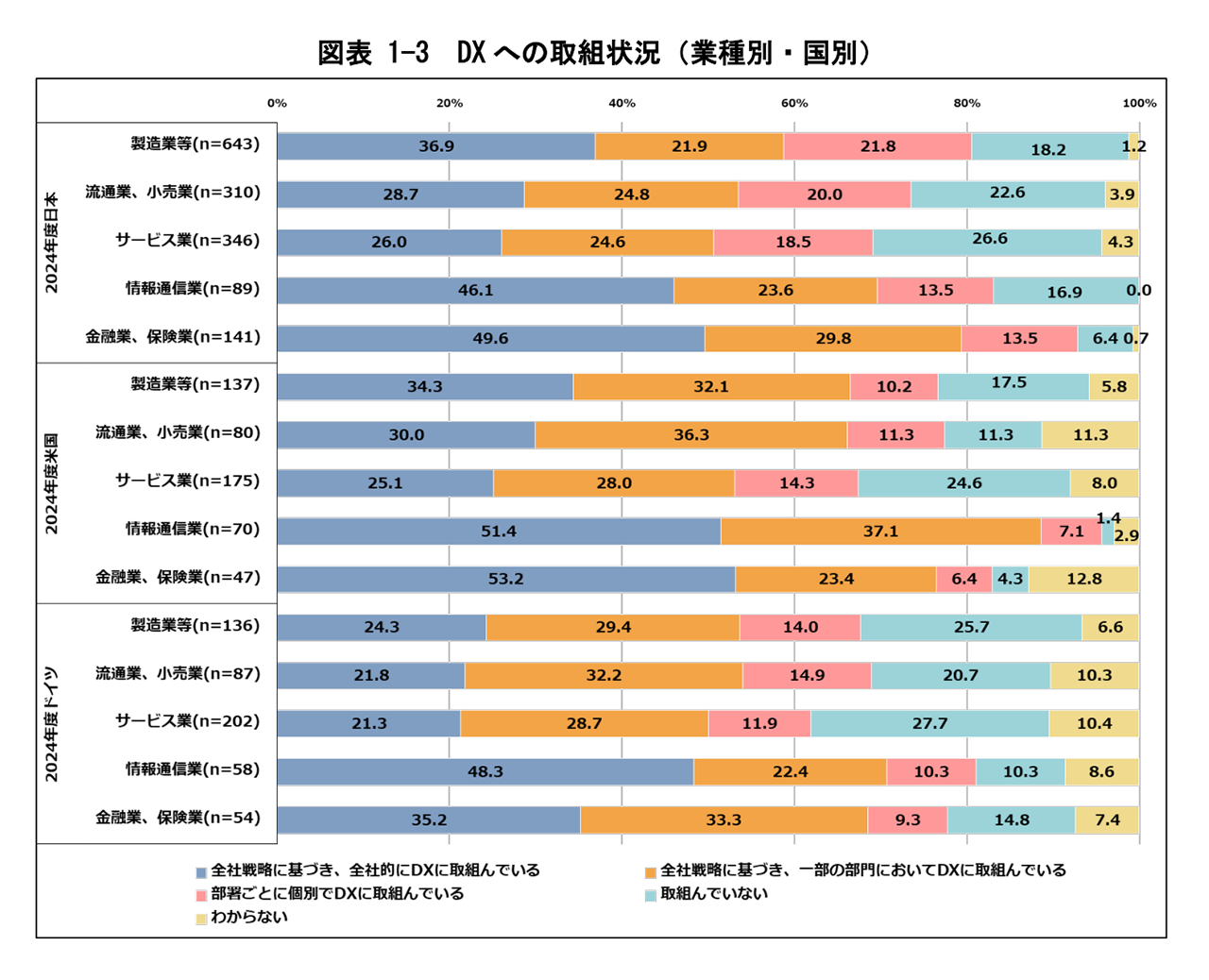

独立行政法人情報処理推進機構による「DX動向2025について」によると、日本の製造業におけるDXへの取組状況は高く、約8割の企業がすでにDXに取り組んでいます。

一方、DXが進んでいると言われる金融保険業と比較すると、「全社戦略に紐づいたDXの取組み割合(下図の青とオレンジの合計)」は低くなっています。

つまり、業界比較をした際に、全社戦略に紐づいたDXという文脈では、進んでいる業界と比較した際に「進んでいない」と言えそうです。

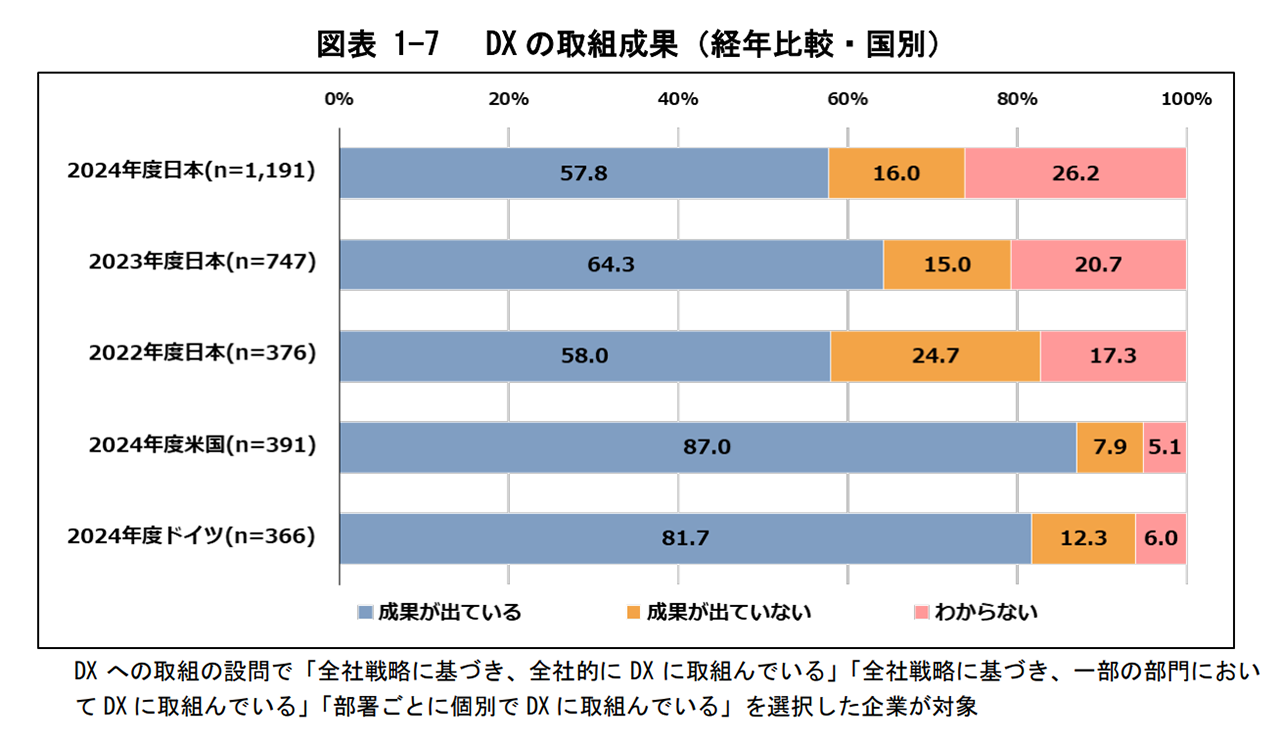

また、同調査の「DXの取組成果」に着目すると、2022~2024年度の日本における、DXの取組で成果を感じている企業は大きく伸び悩んでいます。

つまり、製造業を含め日本企業全体で見た際のDXが進まない状態とは、「積極的に取組んでいるが、期待通りの成果が出ていない」ことを示唆します。

以上より「製造業においてDXが進んでいない」とは、「DXが進んでいる業界よりも全体戦略に紐づくDXが進んでいない」状態、または「DXに取組んでいるが、成果が出ていない」状態を指すと言えそうです。

製造業DXが進まない理由

製造業DXが進まない背景には、目的・成果の不在、予算、人材、組織文化などの複数の要因が関係しています。ここでは、製造業DXが進まない代表的な理由をご紹介します。

明確な目的や成果を整理できていない

製造業DXが進まない理由の1つに、目的や成果の定義を明確にしないまま、プロジェクトが進行してしまうということがあります。

DXは合意形成の複雑さや変化への抵抗、投資対効果が短期的に見えにくいなど、プロジェクトの難易度が高いです。また社内に前例もないため、適切かつ定量的な成果や評価の設定方法も難しいです。

そこで、目的や成果を明確に決められないままプロジェクトが進み、「そもそもゴールがないため進捗がわからない」、「結果的に成果が出ていない」と感じる状態に陥ってしまいます。

DXに使える予算が限られている

製造業DXにかかるコストについて具体的なイメージを持ちづらいことも、取り組みが進まない要因です。AIやIoT、システム刷新といった言葉から、大規模で高額な投資が必要だと考えられやすく、予算確保のハードルが高くなっています。

また、毎期継続的にDX予算が確保されているわけではなく、都度承認が必要になる企業が多いため、短期的な成果や効果の実感がないと予算が打ち切られてしまう状況にもあります。

さらに中堅・中小の製造業では、設備投資が優先されやすく、ITやデジタル分野への予算が後回しになることもあります。その結果、DXは「検討はするが実行できない」状態に陥りやすくなります。

IT人材や推進役がいない

DXを推進するためのIT人材や専任担当が不足している点も、製造業DXの大きな課題です。

社内にデジタルやITに詳しく、DXを主導できる人材がいないため、DXが進みません。

またいても少人数で、情報システム担当や現場責任者が既存業務と兼務で対応している企業もあります。しかし、兼務による推進者への業務負荷がかかり、DX推進に集中できず、DXが期待通りに進まないということが起こります。

データ基盤設備の難易度が高い

製造業では、長年使い続けてきたレガシーシステムや設備が多く残っており、データを取得・統合する基盤を整備しにくいという課題があります。設備ごとに仕様や通信方式が異なり、データが分断されているケースも少なくありません。

また、熟練者の経験や勘に支えられた職人技が業務に深く根付いており、作業手順や判断がデータとして可視化されていないこともDX推進の障壁となります。その結果、データ活用以前の段階でつまずき、DXに踏み出せない企業が多く見られます。

製造業DXの障壁と5つの成功ポイントとは

ここからは株式会社マクニカの芳賀が、 “製造DXを推進する上での障壁やそれを乗り越える成功ポイント”を語った講演内容と合わせて詳しくご紹介します。

▪️講演者情報

株式会社マクニカ

イノベーション戦略事業本部デジタルインダストリー事業部

プロフェッショナルサービス第1部第1課 課長

芳賀 妙孝

AI/DX推進者の拡大する悩み

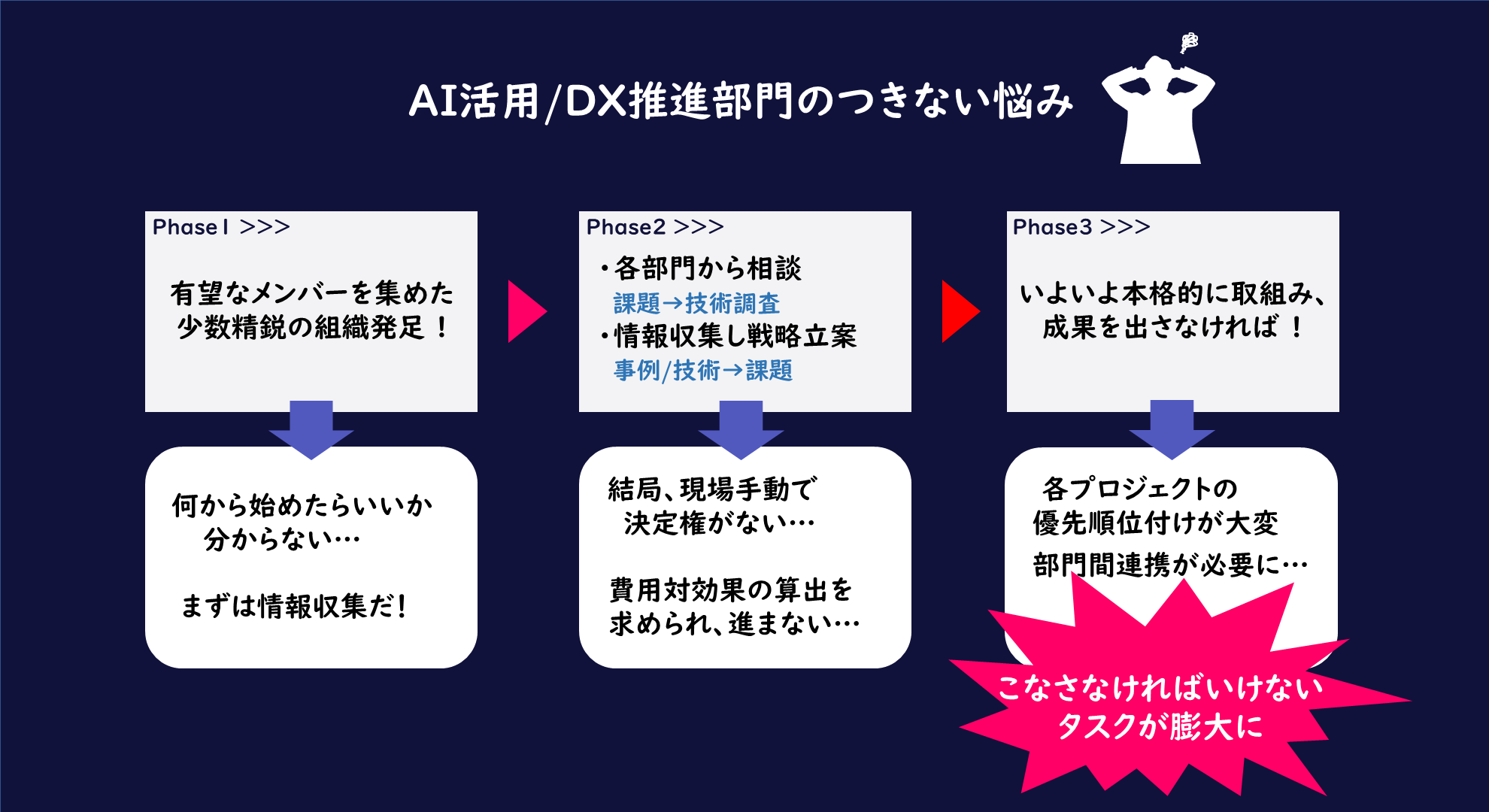

まず芳賀は 「製造業において、ここ数年でAIに関する考え方が劇的に変化していると感じています。それに伴い、DX担当者に求められる役割の範囲は拡がっているのではないでしょうか」と話します。

AIの活用、DX推進にアサインされると、当然のことながら成果が求められます。

さらに、数多くあるプロジェクトの中で、費用、効果、バランスなどから判断を迫られます。また、本格的にプロジェクトを立ち上げると部門間連携や業務フローの整理など、以前は重視されていなかったタスクが積み重なるようになりました。その一方で、DX推進部門が単独で解決できることは、極めて少なくなっています。

このような状況下にあるDX推進者が、DXで成果を出すためには、何が障壁となり、どうすればその壁を乗り越えられるのでしょうか。

DX推進部門に求められる役割は増え続けています

キーワードは「ビジョン・連携・外部活用・育成」

「DXプロジェクトにおいてつまずきやすいポイントの一つに、ビジョンやロードマップが描けていないということがあげられます。そのため、目的や優先順位を見失ってしまい、途中でプロジェクトが止まってしまうケースが後を絶ちません。

中には、社内外の関係者間で役割分担が明確になっておらず、連携をスムーズにできていないプロジェクトも多くあります。DXを進めるうえで必要な知見や技術を持つ人材も不足していることからプロジェクトがうまく軌道に乗らないケースもあります。」(芳賀)

「DXを妨げる壁を乗り越えるためには、個別に走るプロジェクト間や部門間の連携や統合をはかり、全体計画を立てていくことが必要になります。

解決方法として、人材を社内で育成するか、外部パートナーを活用するか、そのどちらも行うか、3つのパターンが考えられます。社内の人材だけで乗り切るケースはかなり稀で、専門知識を持っているパートナーの知見を活用するケースが多いです。

ただし、パートナーと同じレベルで会話できる人材がまず必要になるので、並行して人材育成に取り組む企業がほとんどです」(芳賀)

製造業DX先進企業に共通する5つの成功ポイント

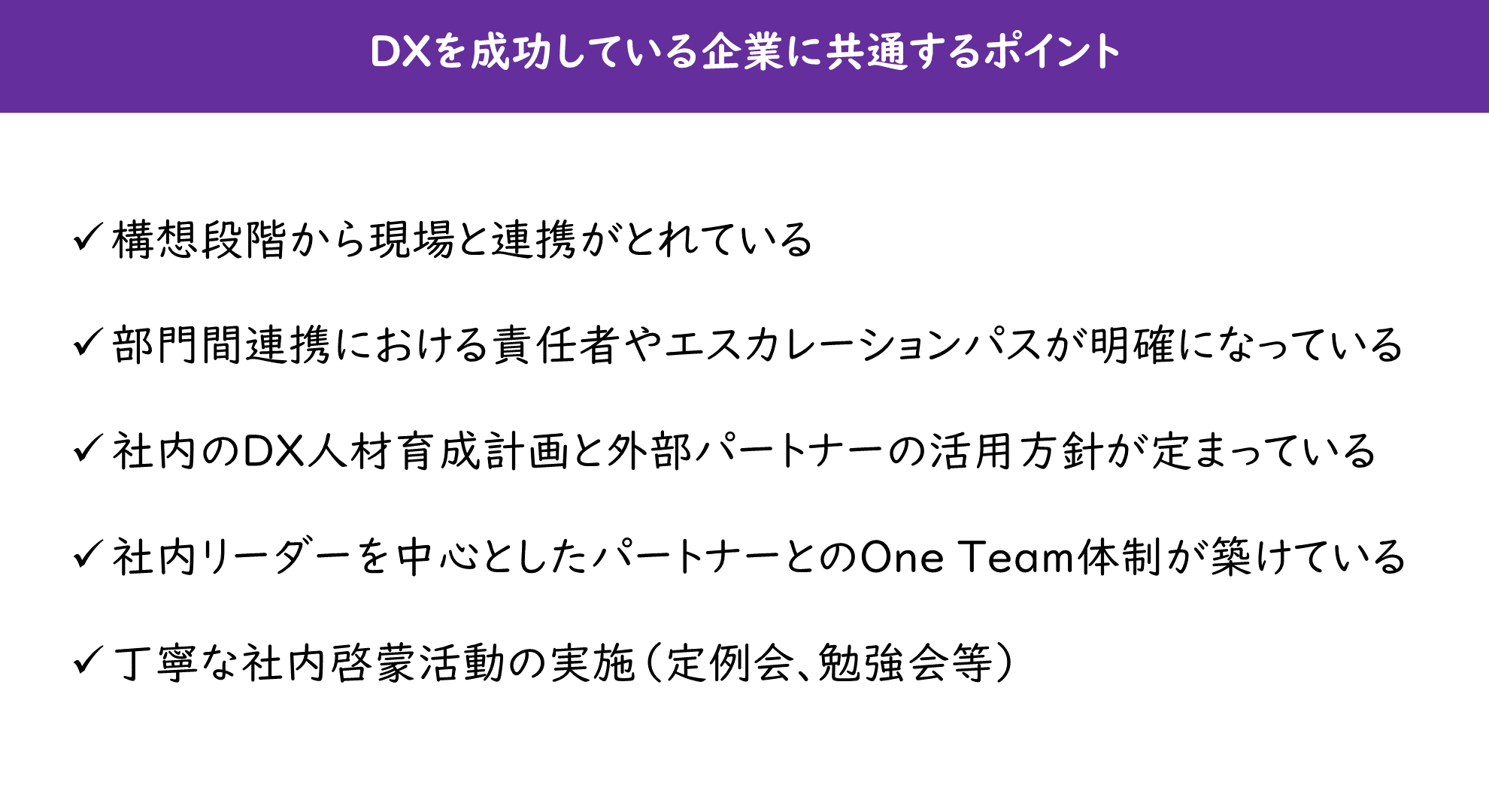

DX推進に行き詰まる企業が少なくない一方で、AIの実運用まで進み、成功している企業もあります。DXが進む企業は、とりあえずのツール導入より先に “何のために変えるか”を明確にし、内部・外部との協力体制を敷きつつ、DXを全社へ広げる設計ができている点が特徴です。「成功企業に共通するポイントは5点ある」と芳賀は話します。

成功企業の共通ポイントを取り入れることが、DX推進の近道に

ポイントの中の”部門間連携における責任者やエスカレーションパスが明確になっている“について「これは立場的に同じレベルの方が揃うようなシチュエーションで特に気付かされます。例えば、DX推進部の部長や製造部門の部長が同じプロジェクトに関わった際、誰が決定権や責任を持つかを明確にしておかなければ、揉めたり曖昧なまま進まなかったりします」と芳賀は説明します。

製造業ならではの難しいデータの取り扱い

上記のような体制や仕組みだけでなく、製造業DXではデータの収集も障壁となります。誰もがAIの実運用に最も重要なのはデータであると認識しながらも、DXプロジェクトが頓挫してしまう理由の大半は、しっかりとデータが取れていないことにあるようです。

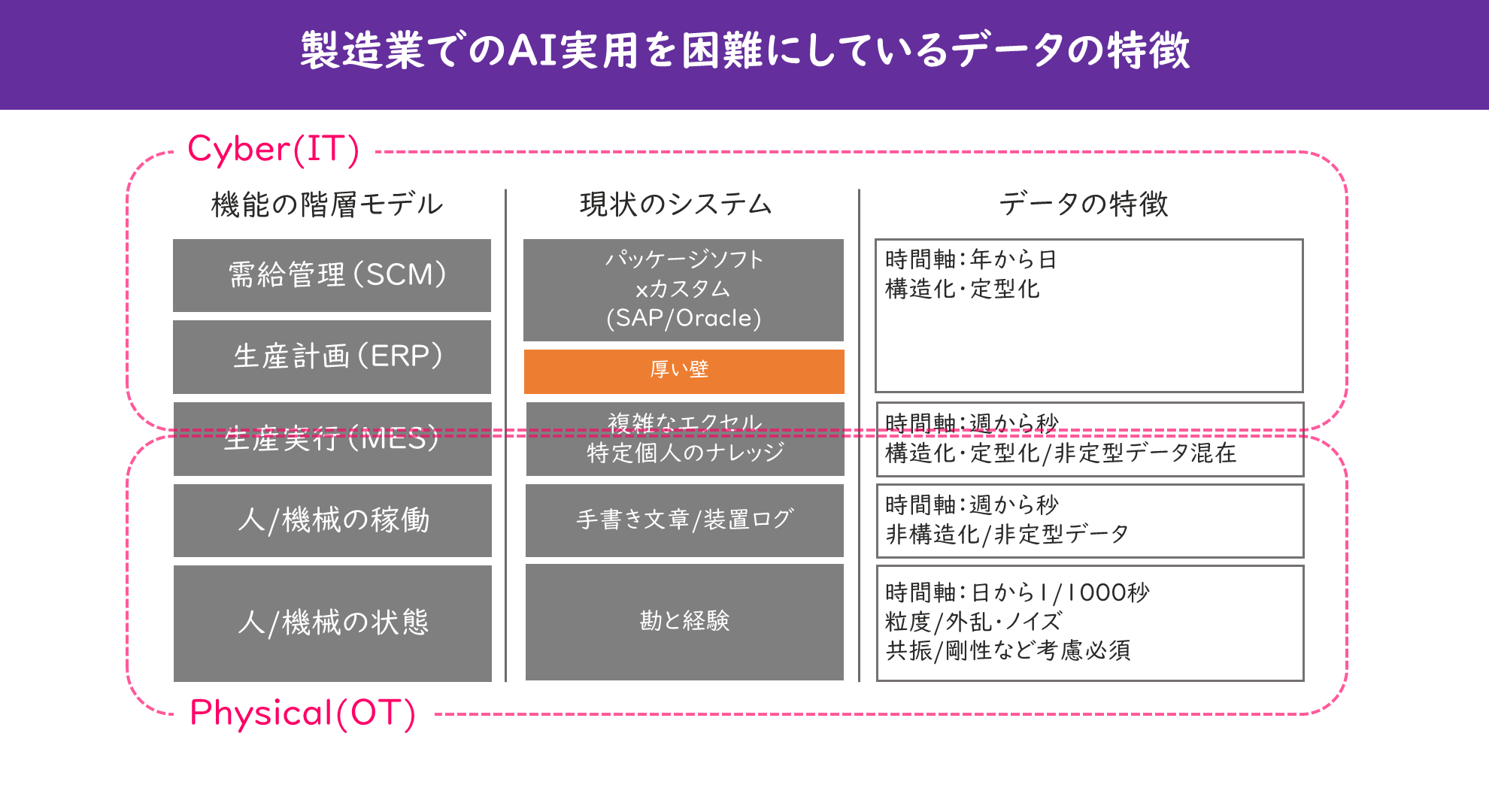

ITとOTで必要とされるデータが異なる

「今後製造業がデータを有効活用して、発展・成長していくためには、データ収集は避けて通れない課題となっています。IT側から焦点を当てるのと、OT側から焦点を当てるのとでは、データの質と構造がまったく違うため、それぞれデータ取得方法と加工に工夫が必要ですし、それはとても“地道”で難しいからです」(芳賀)

OT側はデータがあればいいという世界ではなく、ビッグデータ分析から入るロジックはほとんど通用しません。構造化されていない複雑なデータや粒度の細かいデータは、集めたからといって簡単に使えるものではないのです。

製造業は、他の分野に比べてデータを扱う難易度が高いという特徴があります

データ収集でつまずく製造業DXの落とし穴

続けて芳賀は、データ収集における落とし穴は3つあると述べます。これらが不十分であると、データ確認フェーズでスタックしてしまいます。

分析を前提としないデータ収集のリスク

「センサーを設置してデータを取ったものの、分析ができるレベルのデータではなかったというのはよく耳にする話ではないでしょうか。データが使えない可能性があるという前提でデータを収集し、アジャイル的に軌道修正する前提であれば問題ないのですが、気づくのが遅くなればなるほどプロジェクトに与えるインパクトは大きくなります。とりあえずデータを取っておけばいい、という考えが通用しないのがセンシングです」(芳賀)

設備稼働データ収集の難易度の高さ

「これは、設備の稼働データを収集するのは想定以上に苦労するということです。稼働情報など既存の機器の状態は取れて当然だと思われるかもしれません。特に現場から遠い経営陣などは、データ収集は難しくないと考える傾向にあります。 “見る”という段階でお金も時間もかけたくないという本質的な要求があるためですが、実際には課題が発生するケースが多くあります」(芳賀)

活用を見据えたデータ構造の定義不足

「データマートとしてアウトプットされるデータの格納形式をしっかりと定めていくことが大切です。最初に必要なデータの項目と粒度を定義しないと始められないということではありませんが、少なくとも時系列や日付、ロット番号や製造型番の桁数などのイメージを持ったうえで仕組みを作ることが重要になってきます。工程内のデータは解像度が違うことも多いので、この定義付けは経験とセンスが問われます」(芳賀)

AIシステム管理で押さえるべきポイント

データが上手く収集できたら、すべて上手くいくというわけではありません。AIのシステムは、他のITシステムと異なる継続的な管理が必要です。AIシステムの本番運用および管理について芳賀は以下のように話します。

AIシステムに求められる継続的な運用・監視

「ITシステムは要件定義通りの設計開発を行って、要件定義に沿って保証するというのが一般的です。しかし、AIモデルが含まれると少し話が変わります。AIが期待通りに機能することを前提にシステム構築を行いますが、AIの精度保証は難しいものです。そこで、AIが期待通りの動きをしているかどうか、AIの精度やデータドリフトの監視が必要になります」(芳賀)

特に工場のデータは複雑で、さまざまな要因が影響しデータの傾向が変わる場合があります。その予期せぬ変化によって、AIが導き出す答えも変化していくため、完全におかしいと気づいた時にはもう手遅れです。そのためにも、しっかりと変化をトラッキングしていく必要があります。

また、変化に対応するためにはAIモデルのバージョン管理を行い、最適なモデルを適用していく仕組みも必要になります。この仕組みがないと、作った時点でいくら良い判定ができていたとしても、時間の経過とともに精度が落ちていくだけのシステムになってしまいます。

近年のAI技術の進展によって、こうした運用の負荷が以前よりも軽減されてきているのも事実です。

たとえば、AutoMLによるモデルの再学習や、MLOpsツールの整備、さらにはデータドリフトを自動的に検知する仕組みなどが登場し、AIシステムを「回し続ける」ための環境は確実に整いつつあります。

しかし、これはAIシステムの運用や管理が不要になったという意味ではありません。むしろ、これまで属人的に行っていた作業をやりやすく、継続しやすくするための選択肢が増えたと捉えるべきでしょう。

製造業DXの3大テーマにおいて押さえるべきポイント

芳賀は、「生産計画の高度化・省人化」「品質向上」「属人化された工程の標準化」を製造業DXの3大テーマとしてあげました。

生産計画の高度化・省人化では現状分析が大切

「生産計画の高度化・省人化」については、急激な需要変動や多品種少量に対応するための高度化、計画業務へ携わる人員工数削減や標準化を目的としたDX化やAI活用のニーズが高まっています。

「最適な生産計画を作成するにあたり、 “何の”データを見て、“どのように”判断しているかが、人によって異なります。その属人化された作業を標準化するために、現状の業務プロセスを可視化し、判断ルールを作っていく作業が必要となります。現場の状況理解は、AIモデル開発や精度向上以上に大事な工程なのです」(芳賀)

現状分析は大切な工程ですが、解像度が荒くなりがちで、新しいシステムや仕組みを導入する根拠として使えないこともあります。

その要因としては、調査関係者の負荷が大きい、もしくは調査結果の信憑性に不安があるという点があります。現状分析・業務プロセス再設計のために、シミュレーターを使用した効率分析も有効なので、AI導入の前段で検討を進めるのがよいでしょう。

品質向上と属人化された工程の標準化は一緒に検討する

「品質向上」と「属人化された工程の標準化」については、個別に考えるのではなく、両方を一度に検討するのが最善です。

品質管理は競争力の源泉であることから、多くの企業で大量に人的リソースをつぎ込んでいるでしょう。しかし、品質管理においても熟練者のノウハウに依存しているケースが多いため、継続的な維持・発展に対するリスクを感じている企業も増えています。

「品質向上に関しては、不良原因や品質予測、最適制御といったテーマがあげられます。例えば、不良原因分析を行い製造のノウハウに活かしたり、結果を予測することで検査工数を削減したり、最適なパラメーターを導き出すことにより適切な制御を行うなどがあります。

最終的には最適な設定を機械にフィードバックさせる自動操業を視野に入れている企業もありますが、現状は人間との共存を前提としたシステムを構築するのが主流です。」(芳賀)

芳賀は最後に、「皆様が担っているミッションやプロジェクトは、簡単なものばかりではないと想像しています。陥りやすい課題を抑え、成功パターンを参考にしていただくことで、成功確度を少しでも上げていただきたいと思っています」として締めくくりました。

内外リソースを上手く連携し、製造業DXを成功させるノウハウ

部門や立場の異なる組織を連携させ、外部リソースを上手く活用できる人材を育成し、DXやAI活用に有効なデータやデータ活用をアジャイルで発見していくにはどうしたらよいでしょうか。

マクニカでは、以下のようなDXを組織文化にする「Digital Execution Factory」というサービスを提供しています。

- 全社を巻き込むガバナンス体制の強化

- 事業部門・IT部門を横断する専門組織(CoE)の構想設計から立ち上げ・定着に至るまでの伴走

- DX推進を現場でリードできるスペシャリスト人財の育成プログラム

- アジャイル開発で小さい成功体験を積めるローコード開発プラットフォームのMendixを活用した開発支援

など

上記の支援を通し、「自社に最適なDXが、自発的かつ継続的に創出される」状態を目指すのが「Digital Execution Factory」です。

この「Digital Execution Factory」はDXが進んでいる欧米で確立された実学を日本の製造業向けに最適化し、日本でマクニカしか提供できないノウハウになります。

もし本記事でご紹介した壁にぶつかっている、悩んでいる方はお気軽にご相談下さい。