はじめに

私は機械メーカ―で3年半、筐体や機構設計など、開発業務に携わった後、マクニカにFAEとして中途入社しました。

マクニカは中途入社の方の比率も多く、全く疎外感がなくとても過ごしやすいです。

もともと、大学も機械系で入社時には全く電気の知識がなく、オームの法則からやり直し現在、必死に勉強中です。

そんな中で実際にDC/DCコンバーターを設計する機会がありましたので、私のような電気屋初心者の方の手助けになればと

その過程をご紹介させていただきます。

使用デバイス

はじめに設計をおこなったデバイスは、アナログ・デバイセズ社のLT8609Aです。

DC/DCコンバーターは様々な種類があり、それぞれ設計難易度が異なります。

・Monolithic Regulator

・Multi-output Regulator

・μModule

・Controller Regulator

LT8609Aは、Monolithic Regulatorにあたり1出力のみで降圧型になります。

このデバイスを用いて、以下のスペックを満たせる基板を制作するのがゴールです。

・入力電圧 :6~36V

・出力電圧 :5V

・出力電流 :2A

・周波数 :2MHz

今回はプリント基板ではなく、ユニバーサル基板でチャレンジします。

設計・部品調達

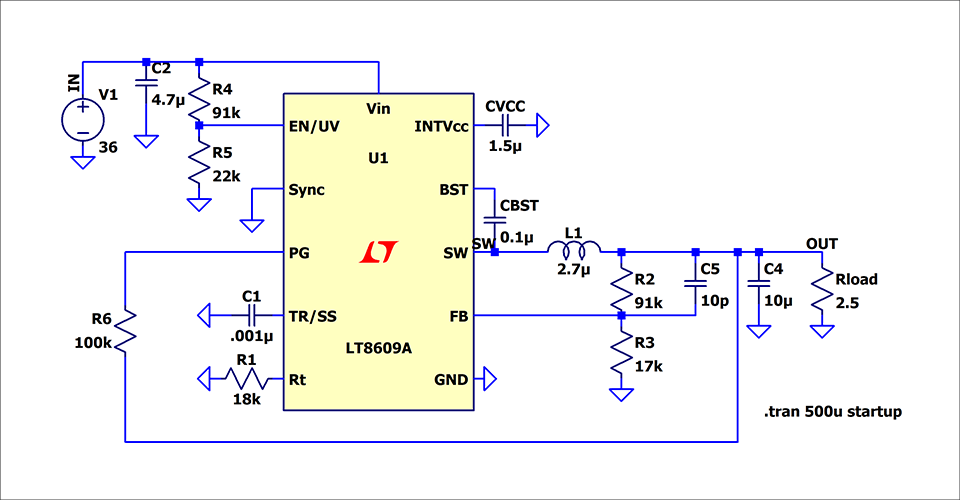

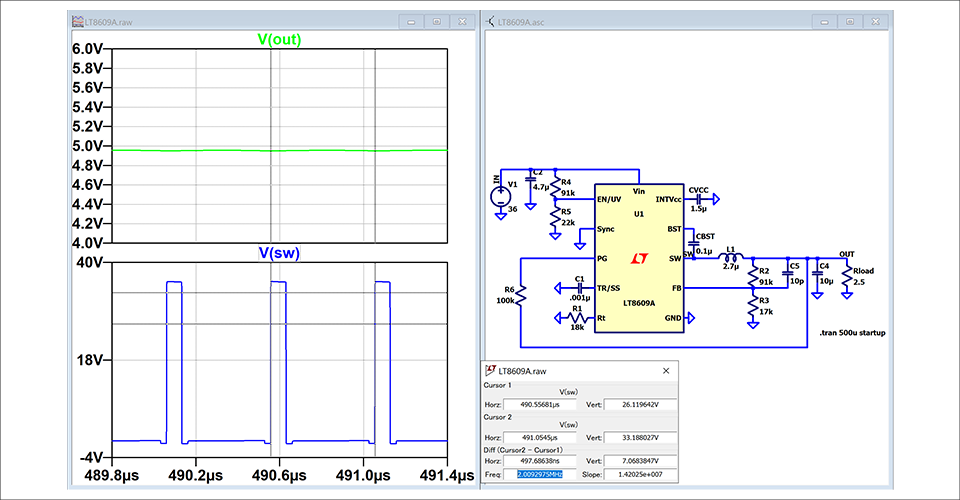

まずデータシートを見ながら各部品の定数を決定し、シミュレーション ツールであるLTspiceを用いて回路図を作りました。

LTspice上で回路図を作成すれば、そのままシミュレーションで動作確認ができます

シミュレーションの結果、期待値通り5V出力が確認できたので、定数はひとまず問題なさそうです。SWノードを確認すると、スイッチングもきちんと2MHzの周波数に設定できていることが確認できました。

シミュレーション上で動くことが確認できたら、部材を購入します。今回は、Mouserおよび秋月電子通商を利用しました。

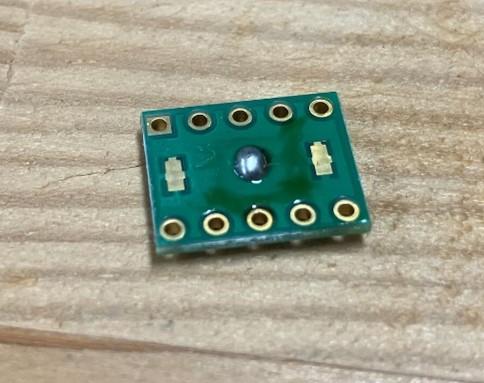

LT8609Aは様々なパッケージが容易されていますが、ユニバーサル基板にそのまま実装できないパッケージだったので、秋月電子通商で変換基板を購入します。

今回は、こちらのリンクのサイトから購入しました。

部品実装

部品が到着したら、いざ実装していきます。

秋月電子通商で購入した変換基板にLT8609Aを実装すると、このような形になります。

はんだ付けも初心者でしたので、なかなか大変でした、、

デバイスの裏側にGNDパットもあるので裏返して、はんだを流し込みます。

テスターでデバイスの足と変換基板が、きちんと導通するか確認しました。

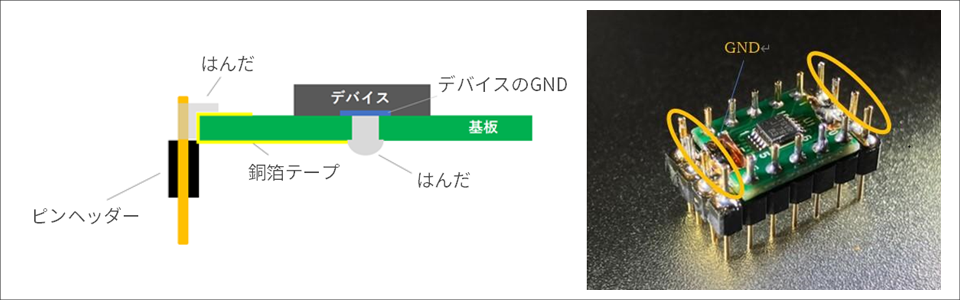

変換基板とメイン基板の接続は、一工夫必要でした。

問題になったのが、変換基板裏側のGNDパットの処理です。これをメイン基板に接続させるために、図5の断面図の様に変換基板の裏側から表面に銅箔テープで持ってきて、両端に接着したピンヘッダーにショートさせています。

単純にGNDをリード線で引き出して接続する案も考えたのですが、デバイスにとってGNDの安定性はとても重要とのことで、この方法が一番確実と判断しました

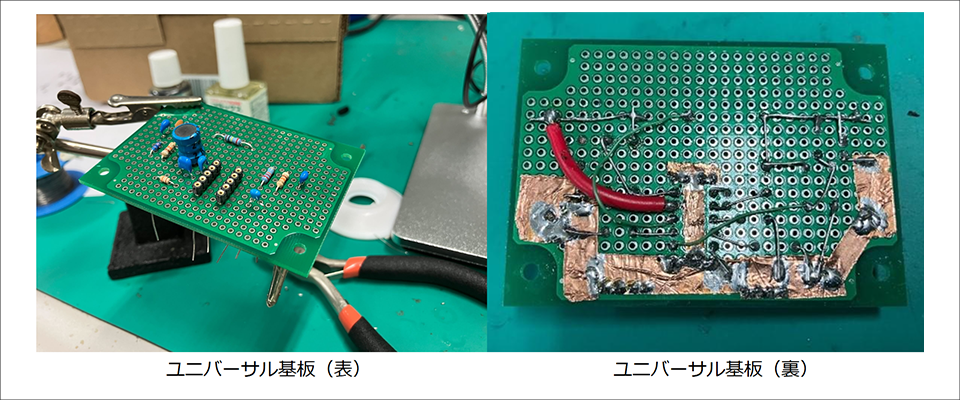

ユニバーサル基板に購入した部品を実装していきます。だいぶ、はんだの扱いにも慣れてきました。

先ほど作成したピンヘッダー付きデバイス基板を実装するために、ユニバーサル基板側にもピンヘッダー-メスを実装します。こうしておくことで、デバイスが壊れたときすぐに交換できるようになります。

裏側は針金と既存部品の足を使用しつつ、配線していきました。電流が流れる部分の配線は太く短くの掟を守りながら(これが結構難しい)組み立てていきます。GNDは、「これでもかと言うくらい強化しておくべき」と言うアドバイスを受けて、銅箔テープでGND面積を多く取っています。

今回は、以上となります。

何の電気の知識もなかった私が、初めて自分で部品手配から設計・実装までをおこなったわけですが、実践しないと感じ取れない電気設計者さんの苦労を、少し経験できたと思います。

機械設計出身の私からすると、電気配線はどうにでもなるといういイメージを持ってしまっていましたが、実際は様々な制約に縛られ、世の基板は考えつくされた物なのだと身をもって体感できました。これから、電気設計のお客様をサポートするにあたり、少しでも多くの経験を積み力になれるようにならなくてはと、改めて実感できました。

次回は「火入れ編」です。

今回作成した基板を、実際に動かして行きます。果たして動くのか、、ご期待ください。

ユニバーサル基板編記事一覧

■ユニバーサル基板編

・ユニバーサル基板でDC/DCコンバーターを作ってみた (1)

・ユニバーサル基板でDC/DCコンバーターを作ってみた (2)

・ユニバーサル基板でDC/DCコンバーターを作ってみた (3)

・ユニバーサル基板でDC/DCコンバーターを作ってみた (4)

■プリント基板編