『基板の表面層の断面寸法~その1』では、一般的なシングル伝送について述べました。今回は、差動伝送とさらに実装密度を上げる方法について述べます。(『基板の差動伝送のパターン設計』も参照してください。)

差動伝送

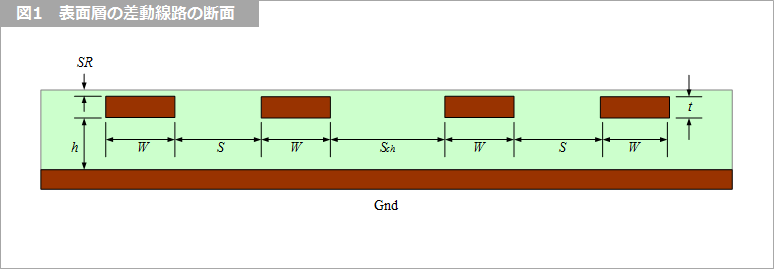

図1 の差動線路の断面について考えます。なお、シングル伝送では線間の距離を G (Gap) で表し、差動信号では S (Space) と表していますが、これが特に一般化されているわけではなく筆者の単なる好みなので、ご注意ください。

(1) 目標値

例として、Z0 = 50Ω、Zdiff = 85Ω、ξ23 = 0.1 を考えます。ξ23は、2対のペア線路の隣接したパターン間のクロストーク係数です。Z0 ≒ √(ZC × ZD)、Zdiff = 2 × ZD、Zcom = ZC ÷ 2 の関係があるので、Z0 = 50Ω、Zdiff = 85Ω は、ZD = 42.5、ZC = Z0^2 ÷ ZD = 58.8、Zcom = 29.4 と表すこともできます。

(ξ:ギリシャ文字小文字のクサイ)

(2) 最小パターン幅 W と GND からの距離 h

シングル伝送と同様に考えて、W = 100 um、h = 100 um とします。このとき、Z0 = 54.7 Ω となります。ほぼ 50 Ω とみなしてよいと考えます。Z0 = 50 Ω ぴったりにしたいなら、W = 126 um です。

(3) ペア内の間隔 S

2本線路の S = 118 um のとき、Zdiff = 85 Ω になります。W = 126 um のとき、S = 161 um で Zdiff = 85 Ω になります。

(4) チャネル間の間隔 Sch

2本線路の Sch = 221 um のとき、クロストーク係数 ξ = 0.1 になります。W = 126 um の場合、Sch = 214 um でクロストーク係数 ξ = 0.1 になります。

整理すると、表1 のようになります。

| 項 | Z0 | W | S | Sch | 4W + 2S + 2Sch |

| 1 | 54.7Ω | 100 | 118 | 221 | 1,078 |

| 2 | 50Ω | 126 | 161 | 214 | 1,254 |

1項は パターン幅 W = 100 um からスタートして、2項は Z0 = 50 Ω からスタートしたものです。Zdiff は極力要求値に合わせたほうがよいですが、Z0 は要求値に近ければそれでよいと考えます。2対の差動信号が占有する幅は、4W + 2S + 2Sch になるので、これがなるべく小さくなるように寸法を決定します。

さらなる高密度化に向けて

表面層は実装された部品の間に配線を通したり、特に BGA のような多ピンの IC の間に配線を通す必要があるため、パターン幅をできるだけ細くしたいという要求があります。

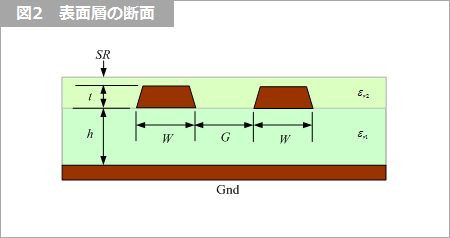

一方、コストを考えたパターン幅は『基板の断面寸法の決め方』と『基板の表面層の断面寸法~その1』でも触れたように、通常は 0.1 mm 程度が多いようです。通常より細くすると、エッチングの途中でパターンが切れる可能性があります。パターンを形成する際は 図2 のように、レジストで被ってない部分がエッチングにより削られて、レジストの下部がパターンとして残ります。したがって、エッチングの結果は図に示すように、一般的に台形の断面となります。もし、銅泊が極めて薄い場合はエッチングが短時間に行われて、台形の度合いが少なく、細いパターンが実現できるのではないかと考えます。

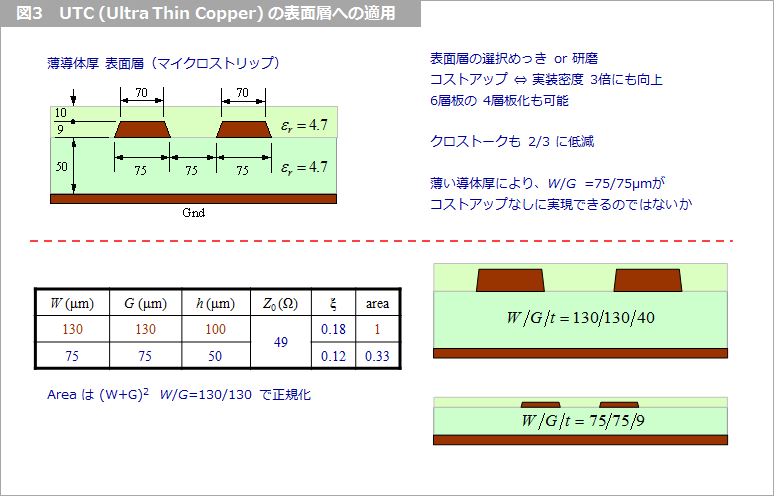

表面層はスルーホールめっきを施すために、表面の銅箔にめっきが形成されます。例えば、スルーホールめっきの工程で孔だけにめっきを施すような「選択めっき」を行うか、めっきを研磨やエッチングで削り落とせば、極薄の表面層が実現できます。図3 はそのイメージ図です。

W = 75 um まで細くできれば、GND からの距離を 50 um にして、Z0 = 50 Ω を実現できます(図3 の左上の図)。

G も W と同じ 75 um に選ぶと、W = G = 130 um と比べてクロストーク係数は 0.18 から 0.12 に低減できます(図3 の左下の表と右下の図で W = 75 um と W = 130um の場合の比較をまとめています)。実装密度が格段に向上して、層数を減らすことも可能かもしれません。

是非、検討して実現できればよいと考えていて機会があるたびに提案していますが、今までに実現した報告は届いていません。提案したときの最初の返事は、「選択めっき」や研磨、エッチングはコストがかかるというできない理由の説明ですが、どなたか実現させていただければ幸いです。

おすすめ記事/資料はこちら

======================================

碓井有三のスペシャリストコラムとは?

基礎の基礎といったレベルから入って、いまさら聞けないようなテーマや初心者向けのテーマ、さらには少し高級なレベルまでを含め、できる限り分かりやすく噛み砕いて述べている連載コラムです。

もしかしたら、他にも気になるテーマがあるかも知れませんよ!

こちら から他のテーマのコラムも覗いてみてください。