ボードの物理的な設計(基板設計)に関して、以下のページで特性インピーダンスと断面寸法について述べました。

これらを参照しつつ、『碓井有三のスペシャリストコラム』内で基板を設計する手順を順を追って述べていきます。

基板の製造プロセス

基板を設計する際には、おおまかな製造プロセスを知っておく必要があります。

ここでは、4層の貫通基板について述べます。

なお、銅箔の厚さは 18 um や 35 um が標準的に用いられます。(脚注1)

一般に用いられている基板の樹脂はガラスエポキシで、比誘電率は 4 ~ 5 程度、メーカによって 4.3 や 4.7 を用いています。

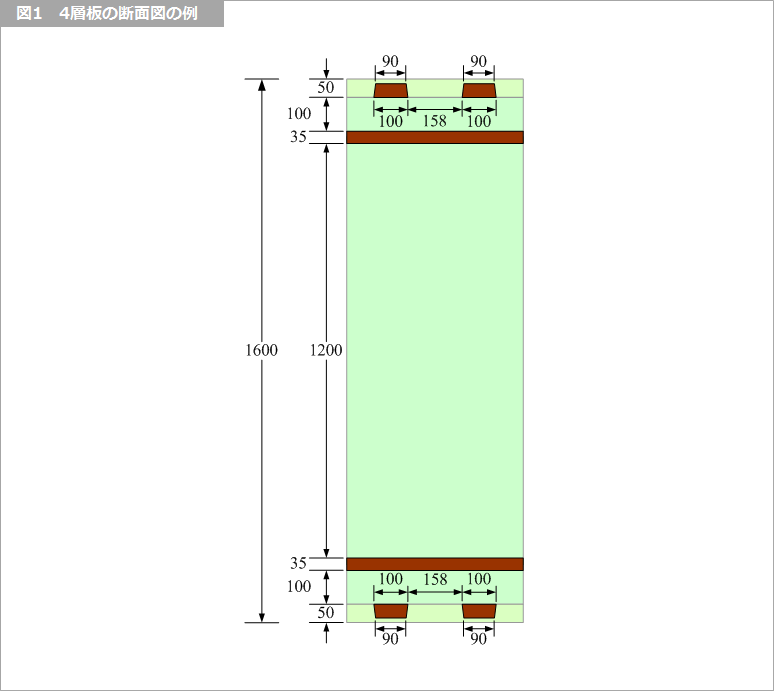

図1 は標準的な 4層基板の断面図です。

次に、各製造プロセスの説明に移ります。

電気的にあまり関係のない工程は省いているので、詳細はボードメーカさんに確認してください。

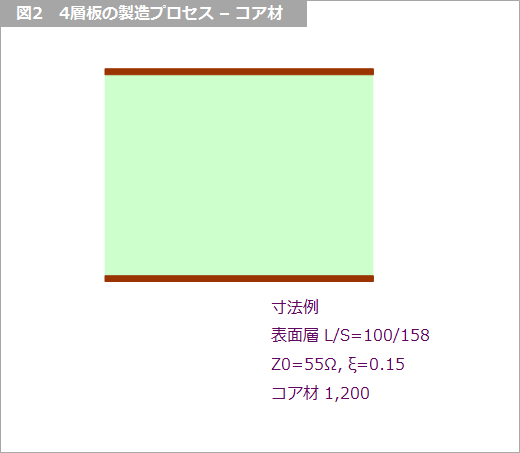

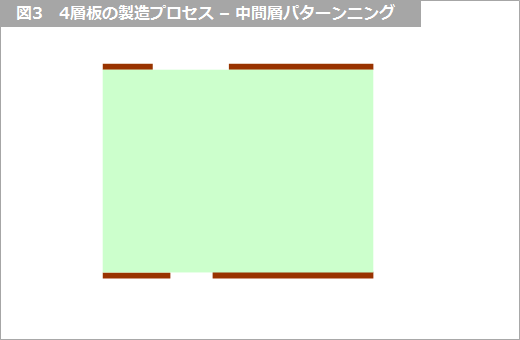

(1) 中間層(L2 および L3)のパターンニング

両面に銅箔を施したコア材を用いて、L2 と L3 のパターンをエッチングにより作成します。コア材の厚みは、全体の基板厚と L1 および L4 の条件から決まります。

コア材の銅箔の厚さは、18 um または 35 um です。L2 と L3 は電源やグラウンドの場合が多いので、35 um に選ぶことが多いようです。

パターンはエッチングにより形成するので、中間層も表面層も、一般的に上底が小さい台形になります。

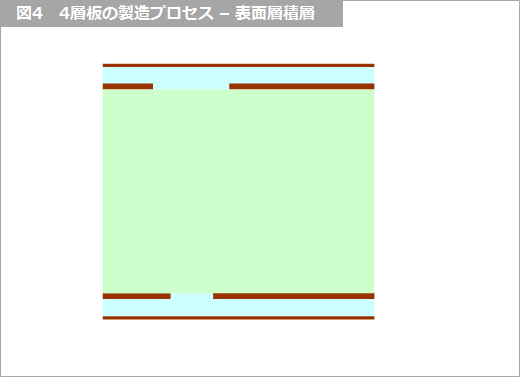

(2) 表面層の積層

上記中間層にプリプレグとその外側に表面層の銅箔とを重ねて、熱圧着します。L1 と L2 間(L4 と L3 も同様)の距離は、プリプレグのガラス繊維の厚さで決まります。

なお、中間層とプリプレグの密着性を強めるために、積層の前に中間層(L2 と L3)の表面を薬品により粗くエッチングします。この工程は表面が黒く見えるので、「黒化処理」といいます。

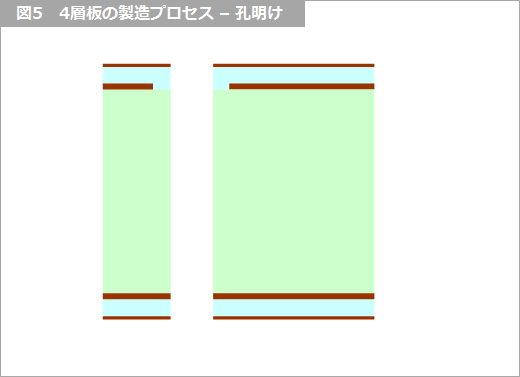

(3) 孔明け

積層された 4層板に自動機で孔を明けます。

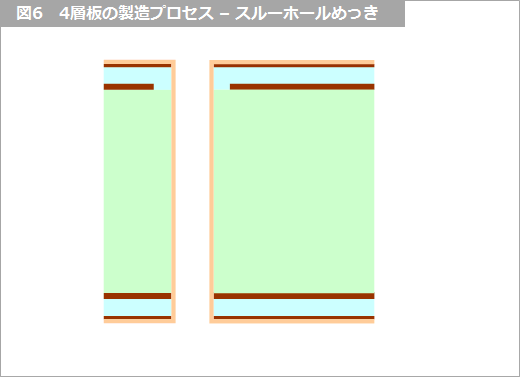

(4) スルーホールめっき

孔の内側に、銅めっきを施します。このときに表面層にもめっきが付着するので、銅箔の厚さが増加します。例えば、18 um の銅箔に 25 um のめっきがプラスされて、公称 40 um などの厚さになります。

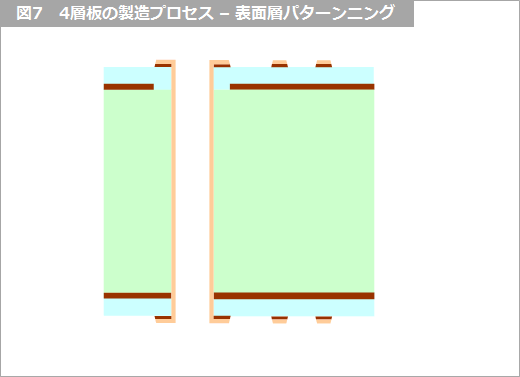

(5) 表面層パターンニング

エッチングにより、L1 と L4 のパターンを形成します。

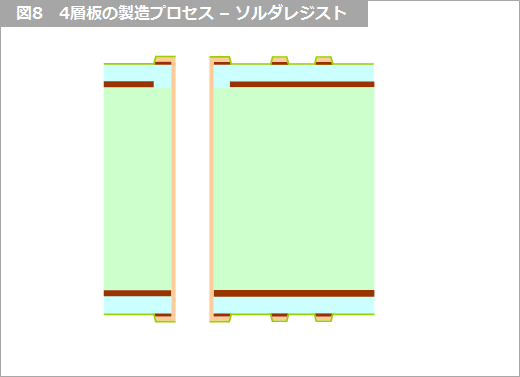

(6) ソルダレジスト

はんだブリッジ防止のために、ソルダレジストを表面に施します。ソルダレジストの厚さはメーカにより異なりますが、10 ~ 数10 um です。

特性インピーダンスの解析の場合には、ソルダレジストも考慮しておく必要があります。

以上の製造プロセスそれぞれに起因する制約事項がいくつかあります。

例えば、プリプレグの厚さは、一般的には 100 um や 200 um で、自由に連続には選べません。コア材の厚さや銅箔の厚さも業界標準があるので、自由には選べません。

ただし、いずれも理論的限界ではないので、業界標準がよりよい方向に変わるように、ユーザの立場で意見を述べていくことが大切です。

このことについても、次回以降に触れていくこととします。

脚注1

一般に、シート状のものの厚さは重さで表します。銅箔は、1 平方フィートの重さをオンス(1 オンス = 31 グラム)で表現します。18 um は 1/2 オンス、35 um は 1 オンスといいます。

碓井有三のスペシャリストコラムとは?

基礎の基礎といったレベルから入って、いまさら聞けないようなテーマや初心者向けのテーマ、さらには少し高級なレベルまでを含め、できる限り分かりやすく噛み砕いて述べている連載コラムです。

もしかしたら、他にも気になるテーマがあるかも知れませんよ!