EV(電気自動車)は、バッテリーに蓄えられた電気エネルギーをモーターに給電することで走行します。大きな動力と航続距離を得るために、複数のセルで構成された高電圧、大容量のバッテリーパックが搭載されています。安全性を確保しながら、バッテリーの容量を最大限に活かすために、バッテリーマネージメントシステム(BMS)は不可欠です。

ここでは、BMSを検討されている方のために、BMSの全体構成と各部品の役割について、車載BMS向けICでトップクラスのシェアを誇るアナログ・デバイセズのソリューションとともに紹介します。

バッテリーマネージメントシステム(BMS)の全体構成

EVに搭載されるバッテリーは400V程度が主流で、最近では800Vも登場。そのバッテリーパックには、1セルあたり約4Vのバッテリーセルが100~200個も使用されます。こうした大型のバッテリーでは、1つ1つのセルやパック全体の正確な管理が求められます。その役割を担うのがBMSです。

BMSは、個々のセルやパック全体の電圧、電流、温度などを測定し、充電状態 (SOC、State of Charge)、劣化状態 (SOH、State of Health) を管理します。BMSの性能が、充電1回あたりの航続距離、バッテリー寿命、コスト、サイズ、安全性に直結します。

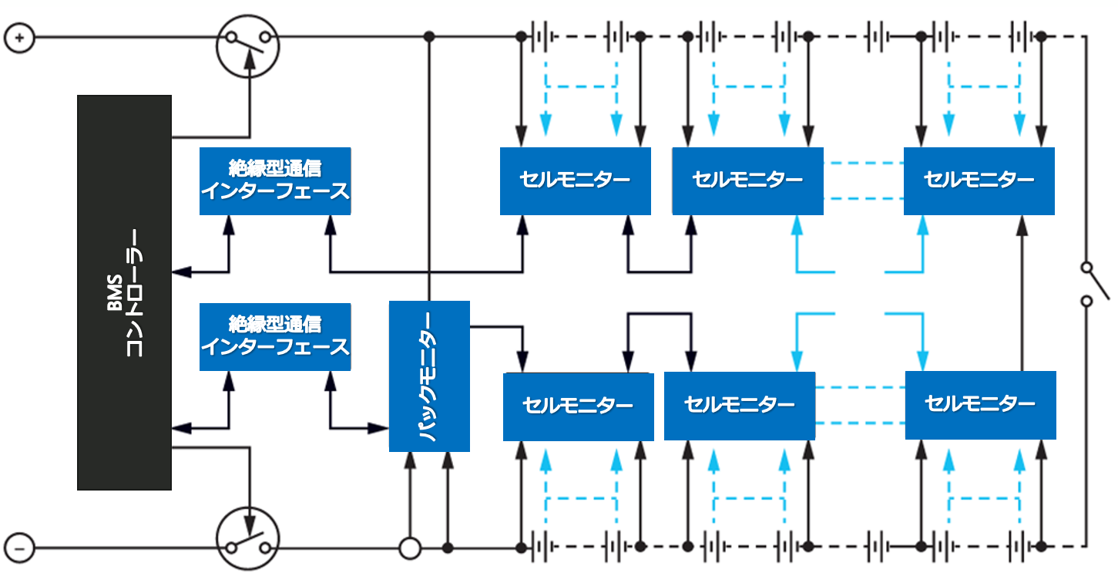

それでは、BMSはどのように構成されているのでしょうか。BMSのアナログフロントエンドには、主に次の3種類のICが使用されます。

・セルモニターIC

・パックモニターIC

・絶縁型通信インターフェースIC

それぞれの役割を簡単に説明しましょう。

(1)セルモニターIC

セルモニターICは、各セルの電圧や温度を監視し、バランシング機能によって電圧のばらつきを均等化します。1個のセルモニターICで管理できるセルの数は6~18個程度で、さらに多くのセルスタックを監視するためには、複数のセルモニターICが必要です。セルモニターICのことを「BMS IC」と呼ぶ場合もあります。BMSの主役と言えます。

(2)パックモニターIC

その名のとおり、パック全体を監視するICです。高精度に電流、電圧、電力量、電荷量といった主要なパラメーターを測定します。

(3)絶縁型通信インターフェースIC

高電位でノイズの多い環境に配置されるセルモニターICやパックモニターICとマイコンを、高い安全性と信頼性で効率的にインターフェースする役割を担います。

これらのICを使って高精度なBMSを実現することが、航続距離を伸ばすポイントです。また、過充電や過放電を防ぎ、安全性を確保するためにも重要です。

バッテリーマネージメントシステムの主役、セルモニターICの役割

ここからは、アナログ・デバイセズの具体的なソリューションを紹介しながら、BMSの主役となるセルモニターICの機能の詳細をみていきましょう。

セルモニターICでは、主に各セルの電圧測定とバランシングをおこないます。セル電圧をADコンバーターで変換し、絶縁型通信インターフェースIC経由でマイコンに伝送します。セル間の電圧にばらつきがあるときには、放電によりバランシングができます。

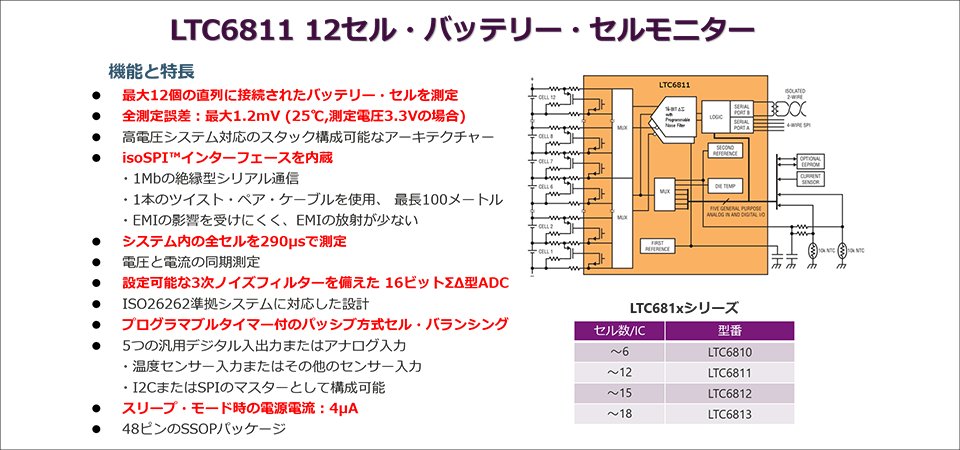

アナログ・デバイセズの代表的なセルモニターICが、高精度が魅力の「LTC681x」シリーズです。次のような特長があります。

「LTC681x」シリーズの特長

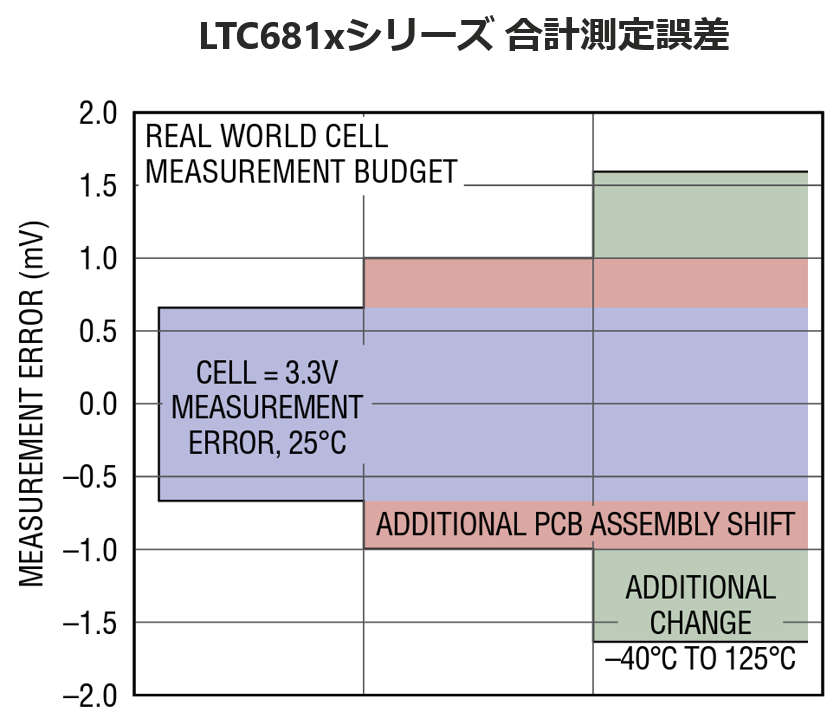

特長(1) 高精度埋め込みツェナーリファレンスを採用

高品質な電圧リファレンスを内蔵し、業界トップクラスの精度を誇ります。合計測定誤差は、動作環境温度25℃で±1.2mV未満、-40℃~125℃で±2.2V未満を実現できます(LTC6811 測定電圧3.3Vの場合)。PCBアセンブリー後に工場でのキャリブレーションが不要で、長期安定性、温度特性、ヒステリシスにも優れています。

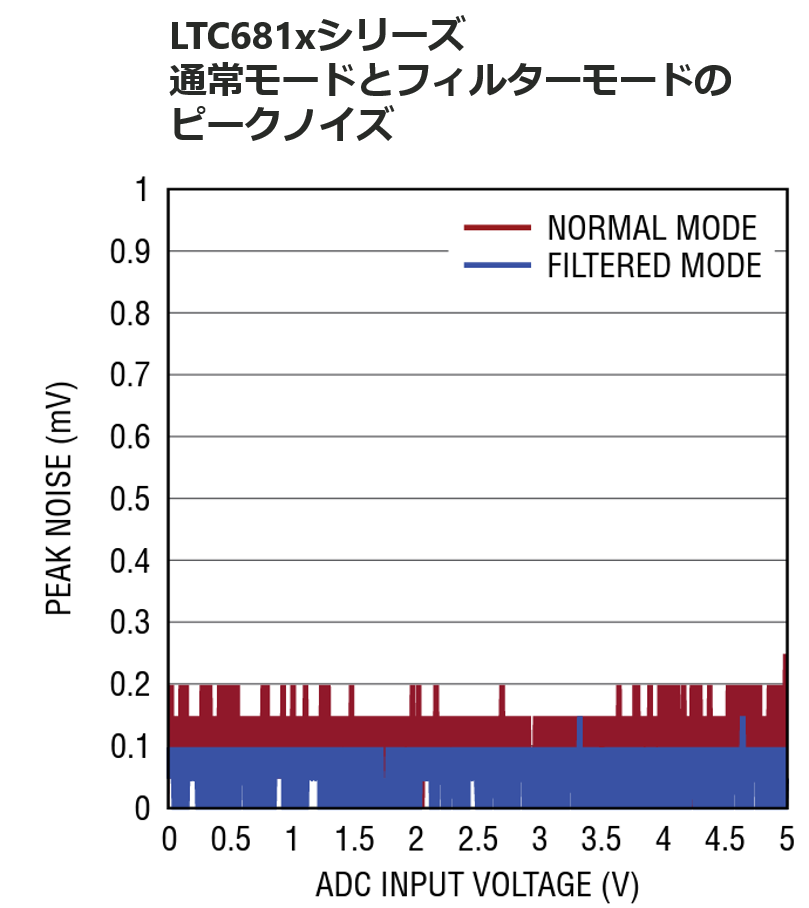

特長(2) 設定可能なノイズ・フィルターを備えた16ビットADコンバーターを内蔵

16ビットのシグマ・デルタ型ADコンバーターを採用しています。オーバーサンプリング率を変更することでフィルター帯域を設定でき、精度と変換速度のバランスを選択できます。システム要求に応じて、バランスの良い通常モード、速度重視の高速モード、ノイズ除去を重視した高精度のフィルターモード、さらに、変換速度の追加オプションを提供します。

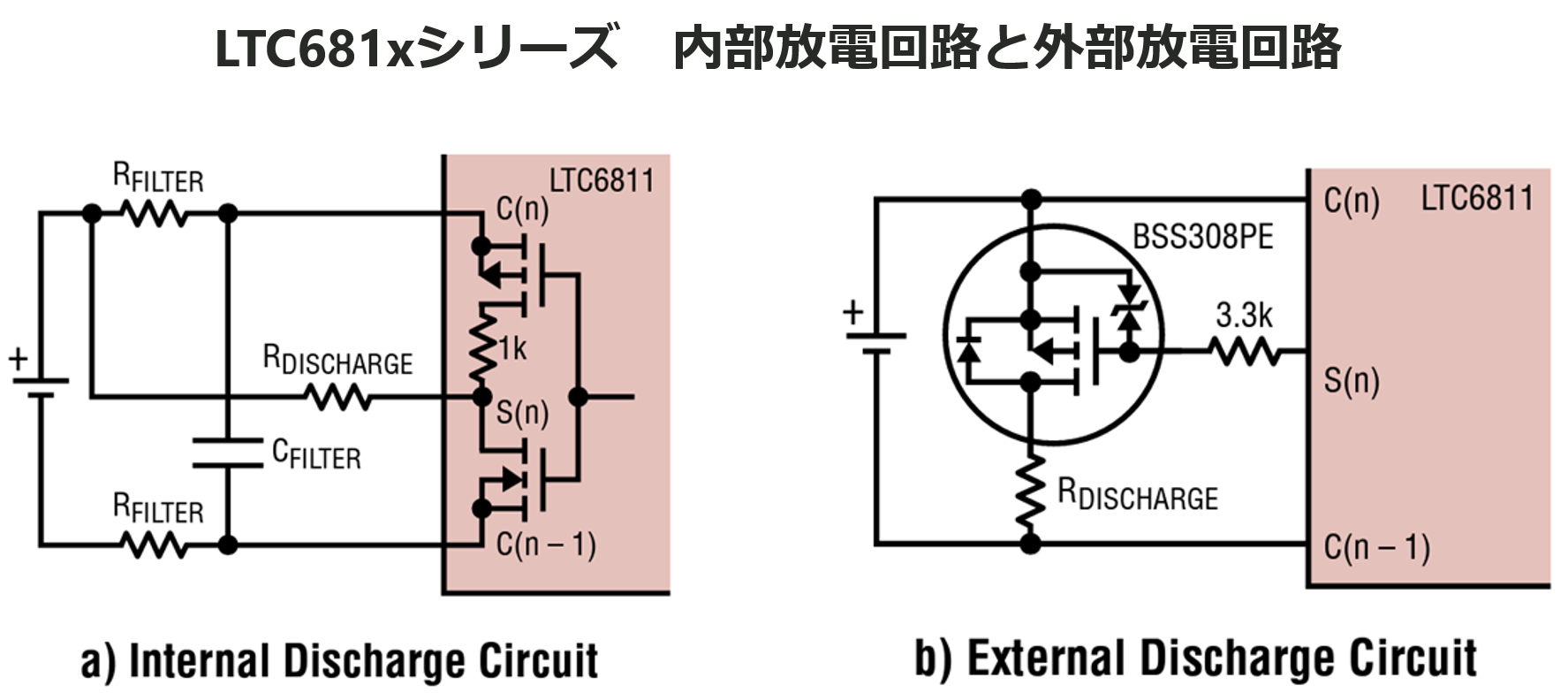

特長(3) パッシブ方式のセルバランシング機能を内蔵

パッシブ方式のセルバランシング機能は、直列スタックのうちの1セルが過充電になった場合、このセルを抵抗に接続させることで、緩やかに放電できます。

最大10Ωのオン抵抗をもつ内部のNch MOSFETがスイッチとなり、最大200mA (LTC6812/3) の電流を流してセル電圧をバランシングします。それ以上の電流を流したい場合には、外部にFETを接続し、電流経路として制御することも可能です。

特長(4) isoSPIインターフェースで通信

LTC681xは、ノイズの影響を受けにくく、絶縁構成が可能なisoSPIインターフェースを備えています。複数のデバイスをデイジーチェーンで接続し、1箇所のホスト・プロセッサーですべてのデバイスを制御可能です。電流設定や閾値設定により、システム環境、構成に応じてノイズ耐性を調整し、通信信頼性を高めることが可能です。2線のシンプルなツイスト・ペア・ケーブルを使用できるため、システムのコストダウンにも貢献します。

さまざまな技術が搭載されたLTC681xシリーズを使うことで、高精度なセル監視が可能となります。12セルを監視できる「LTC6811」をはじめ、6~18セル対応のシリーズラインナップがあります。

なぜセルモニターICの精度が航続距離を伸ばすのか?

なぜ、セルモニターICの精度が重要なのでしょうか。それは、セルモニターICの精度によって、バッテリーの実効容量が変わるためです。バッテリーは、その容量すべてを使用できるわけではありません。過放電や過充電による劣化を防ぐため、実効容量は、例えば、下限10%~上限90%などとなります。この範囲をいかに極限まで活用できるかが、バッテリーの持ちに直結します。

セル電圧は充電状態 (SOC、State of Charge) により変化します。セル電圧の計測値は、SOC推定のパラメーターとなっています。そのため利用できるバッテリー領域は、セルモニターICの測定誤差を加味して設計する必要があります。たとえば、±5%の誤差が想定されるセルモニターICの場合、実際に利用できる領域は15%~85%だと考えざるをえません。実行容量が80%から70%に低下します。±1%の誤差であれば、実行容量が78%で8%増加することになります。航続距離が伸ばせるわけです。

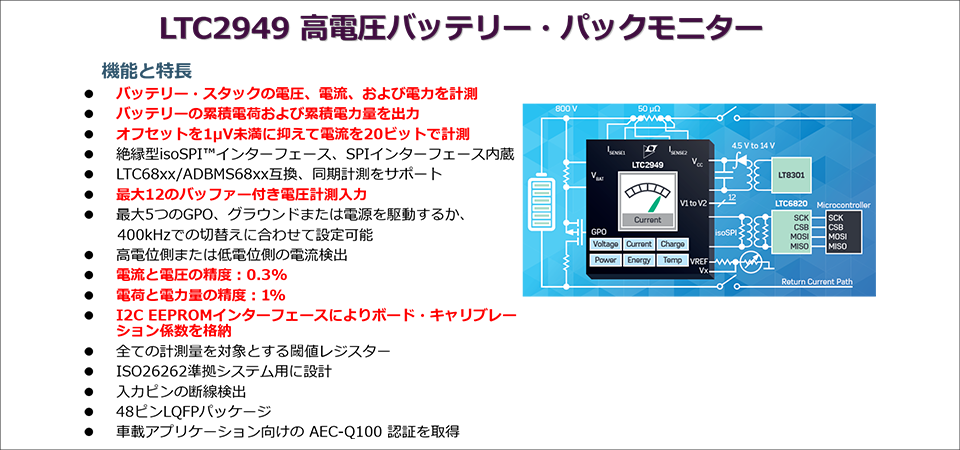

パックモニターICと絶縁型通信インターフェースICの役割

バッテリーの管理において、セルモニターICを補完する役割を担うのが、パックモニターICです。セル電圧はSOCをある程度推定できます。しかし、セル電圧は温度によって変動します。走行中や充電中は電流が流れて温度が変動するため、セルモニターICだけでは高精度にSOC推定ができません。パックモニターICは、バッテリーに流入、流出する電流を高精度に計測し積算することで、より正確にSOCを推定できるようにします。その他にもバッテリーの管理に必要な複数の監視をおこないます。

アナログ・デバイセズの代表的なパックモニターICが、「LTC2949」です。

20ビットの高精度な電流検出用シグマ・デルタ型ADコンバーターを内蔵しており、電流、電圧、電力量、電荷量、温度の測定結果を得ることが可能です。また、他のセンサーを接続するための汎用のADコンバーター、絶縁抵抗の計測、プリチャージスイッチの制御、コンタクターの状態モニタリングなど、セルモニターICでまかなえない多種多様な機能をもっています。セルモニターICと同様にisoSPIインターフェースで繋ぐことができます。

セルモニターIC、パックモニターICとセットで使える絶縁型通信インターフェース

絶縁型通信インターフェースの役割は、高電圧のバッテリーと制御系を電気的に分離し、安全性を高めることと、信号のノイズ耐性を高めることです。

アナログ・デバイセズのセルモニターIC、パックモニターICとセットで使える絶縁型通信インターフェースICが「LTC6810/20」です。マイコンが一般的にもっている4線式SPIの信号を、ノイズに強い差動のisoSPIインターフェースに変換し、トランスを介して絶縁伝送させます。

「isoSPI技術」については、こちらの記事で詳しく紹介しています。ぜひ併せてご覧ください。

その他にも、アナログ・デバイセズは、BMSに向けて豊富な製品ポートフォリオを提供しています。自己診断機能を強化しASIL-Dに対応した製品もリリースされています。ご興味をお持ちの方は、お気軽にお問い合わせください。

アプリケーション例

・電気自動車

・ハイブリッドカー

おすすめ記事/資料はこちら

商品の購入はこちら

メーカーサイト/その他関連サイトはこちら

お問い合わせ

本記事に関してご質問がありましたら、以下よりお問い合わせください。

アナログ・デバイセズ メーカー情報Topへ

アナログ・デバイセズ メーカー情報Topに戻りたい方は以下をクリックしてください。