本記事では、EVトラクションインバーターにSiC技術を適用することの利点を調べます。軽負荷から最大負荷まで、すべての負荷条件でインバーターの効率がどのように向上するかを示します。効率の高い1200V SiC FETでより高い動作電圧を使用すると、銅損の削減に役立ちます。

インバーターのスイッチング周波数を上げて、より理想的な正弦波形をモーター巻線に出力し、モーターの鉄損を減らすこともできます。これらの要因はすべて、バッテリー電気自動車(BEV)の性能を5〜10%向上すると推定され、損失を削減することで冷却の問題を軽減することができます。

自動車アプリケーションにおけるSiCの採用検討

最近のニュースでは、バッテリー電気自動車への取り組みが、これまで想定されていたよりも、明らかに速くなっています。これは高価なバッテリーパックから、最大のメリットを引き出して、性能を向上するための最良の技術を創るために、自動車メーカー(既存企業と新興企業の両方)による新たな取り組みが促進された結果、効率を最大化し、サイズと重量を削減することが現実的になってきました。

これにより、EVの車載充電器とDC-DCコンバータ―にSiCトランジスターが急速に浸透してきました。トラクションインバーターが、通常の電力レベルの10倍を処理しなくてはいけないことを考えると、SiCトランジスターが、トラクションインバーターに使われるパワー半導体の展望を変えることができます。そのためには、SiCテクノロジーがコストパフォーマンスの明確な利点を提供し、信頼性が高く製造可能なインバータシステム設計を可能にするために必要なすべてのハードルをクリアする必要があります。

インバーターの前に使用されるブースト段は、以前に車載充電器とDC-DCコンバーターについて説明したのと同じ理由で、間違いなくSiCを使うことができます。この記事では、EVインバーターに対するSiCテクノロジーの主な利点を記述し、オンセミ社のテクノロジーに基づくいくつかの実装方式について説明します。

SiCテクノロジーの主な利点

典型的なEV、特に都市環境で使用されるEVの駆動サイクルでは、その動作寿命の間、軽負荷から中負荷範囲でインバーターが使用され、また、頻繁に停止および始動します。しかし、インバーターは、急激な加速、急な上り坂の上昇、広範囲の周囲温度条件での動作など、すべての最悪のストレスに対応できるように設計する必要があります。

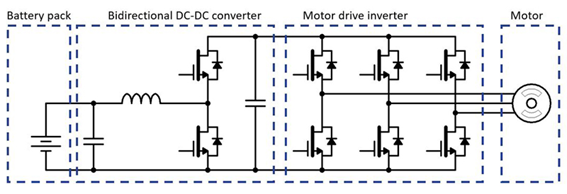

図1は、内部の永久磁石モーターの駆動に使用できる典型的な2レベル電圧源インバーターを示しています。これは、BEVで一般的に使用される構成であり、インバーターはモーターの近くに配置されます。通常、インバータースイッチは、3相AC電圧がモーター巻線に印加されるように制御されます。

これは、4〜10 kHzの周波数でコントローラーの指示に従って電源スイッチをオン/オフして、最大1 kHzの基本的なAC周波数を生成することによっておこなわれます。一般的な車両のEVの総電力レベルは50〜250kWの範囲です。使用されるDC電圧はバッテリーシステムに依存し、ブーストコンバーターを使用してバッテリー電圧が可変したとしても、インバーターの電圧を固定して出力します。

この電圧は現在は300-500Vですが、近い将来600-800Vに達する可能性があります。同じ電力でも、より高い電圧を供給することで、電流をより低くすることができます。この結果、銅損を減少することができます。

パワースイッチの損失は、スイッチが電流を流しているときに発生する導通損失と、スイッチがオンまたはオフになったときに発生するスイッチング損失の形で発生します。導通損失はスイッチング周波数に依存しませんが、スイッチング損失は使用される周波数に正比例します。

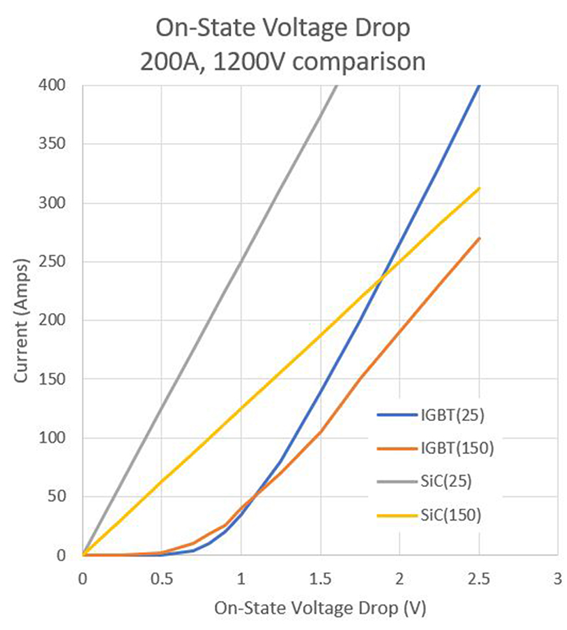

図2に、SiC FETとシリコンIGBTの特性を示します。任意の電流において、伝導損失はID * VDS積によって与えられます。したがって、ユニポーラーSiC FETの場合、IGBTで見られるニー電圧がないために、200Aまでのすべての電流レベルでメリットがあります。軽負荷および中負荷動作に対応する低電流では特にメリットがあります。

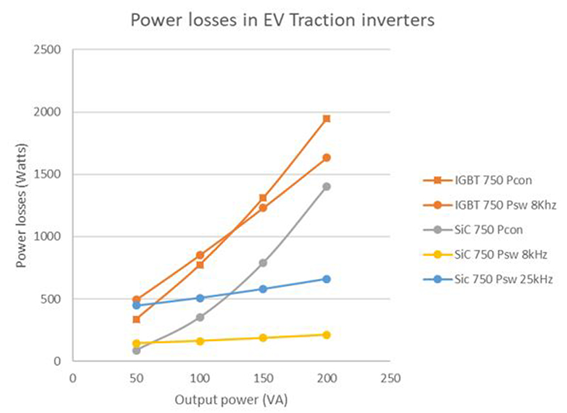

図3は、400 Vバスで8 kHzで動作する750 Vのインバーターにおいて、低導通損失IGBTとSiC FETとの導通損失とスイッチング損失を比較したグラフです。 IGBTベースのソリューションは、8kHzでもかなりのスイッチング損失があるため、25kHzでは効率的に使用できません。 SiCベースのソリューションは、すべての出力レベルで導通損失が低く、8 kHzでの損失が大幅に削減されるだけでなく、より高い効率でより高いインバーター周波数でも使用できます。

損失の差はすべての条件で見られますが、25kHzで非常に大きくなります

EVインバーターのもう1つの側面は、従来の産業用モータードライブとは異なり、双方向の電力伝送が必要なことです。回生ブレーキ時には、スイッチが制御されて、同じインバーターが整流器として機能し、モーターが発電機として機能するため、電力をバッテリーに戻すことができます。

SiC FETが第3象限損失においても同程度の低導通損失が可能であるという事実は、同期整流を使用して、この動作モードでも損失を非常に低く保つことができることを意味します。これはIGBTでは不可能であり、逆並列フリーホイールダイオードは、より高い損失で逆潮流を処理します。

定格電圧

現在、多くのEVインバーターが750V IGBTのソリューションを使用して、バス電圧が300〜500Vの範囲でインバーターを動作させています。高出力をより効率的に処理するためには、1200Vスイッチで600〜800Vのバッテリー電圧を使用することができます。

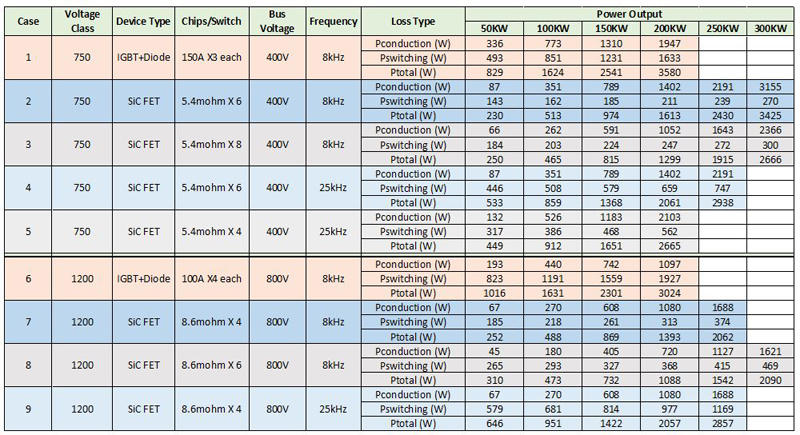

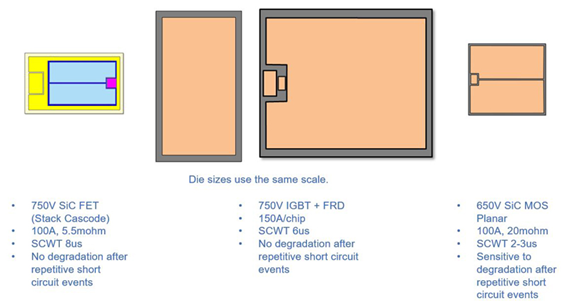

表1は、低導通損失IGBTをベースにした200KW BEVトラクションドライブで使用される450A、750Vハーフブリッジモジュールと、750V定格のSiC FETのいくつかの特徴を比較しています。各スイッチ位置には、3つのIGBTと3つのダイオードが使われます。これらは、抵抗値が5.4mohmで半分以下のサイズの6つのスタック型SiC FETに置き換えられます。

表1のCase1と2は、8kHzにおける総導通、スイッチング、総合計損失の違いを示しています。合計損失は200kWで半分になり、50KWではほぼ4分の1になります。ほとんどの場合、インバーターは軽負荷で動作するので、SiC FETは非常に有効です。導通損失とスイッチング損失の両方ともがSiC FETの方が低いことに注意してください。しかし、スイッチング損失の差は200KWでほぼ8倍SiC FET少ないです。

同じモジュールを最大300KWまで使用して、すべてのFETをTj = 150C未満に維持できることも示されています。つまり、300KWシステムでも同じインバーターハードウェアを使用できます。ここで、表1のCase3を見てください。スイッチあたり8個のSiC FETで300KWを処理するとさらに優れており、モジュールを使用した時のピーク損失を3425Wから2666Wに低減することができます。

下半分は、400A、1200V IGBTモジュールを、200kWインバーターで使用される1200V SiC FETモジュールと比較しています。すべてのケースで、フィンヒートシンクタイプの3相モジュールを取り付けて、冷却剤の温度は90℃にしてあります。 SiC FETの定格が175Cで、短時間であれば、200Cで使用できる場合でも、最大ジャンクション温度はすべての場合で150C未満に保たれます。25kHzでインバーターを実行する際に、低いスイッチング損失を使用すれば、波形品質を改善し、モーターの鉄損を減らすことができます。この状態でも、SiC FETソリューション(表1のCase4)は、すべての負荷状態でIGBTソリューションよりも損失が少ないことがわかります。 200KW出力では、IGBTソリューションは8kHzで3580Wを消費しますが、SiC FETソリューションは25kHzで2061Wしか消費しません。このモジュールは、6x並列SiC FETで250KWを出力することができます。

スイッチごとに4X SiC FETを使用するだけで、低損失になり低コストが実現できます。これは表1のCase5に示されており、損失はIGBTベースのソリューションの損失を大きく下回っています。

表の下の部分は、1200Vトランジスターが使用されており、動作バス電圧が800Vである場合の損失を比較しています。スイッチあたり4個のIGBTと4個のダイオード(Case6)、スイッチあたり4個のSiC FET(Case7,9)。 SiC FETを使用した8kHzでの損失は、フルパワーで半分以下、50KW出力で4分の1です。Case8は、スイッチごとに6X SiC FETを使用すると、同じモジュールを300KW動作まで簡単に拡張できることを示しています。

過剰なスイッチング損失が生じるので、これらのIGBTを25kHzでスイッチングすることは不可能ですが、Case9は、高効率を維持しながらSiC FETでこれを実現する方法を示しています。損失は8kHzで動作するIGBTの損失をはるかに下回っています。また、滑らかな波形はモーターの鉄損を抑えるのに役立ち、インバーターは可聴範囲をはるかに超えた周波数でスイッチします。すべての場合において、モジュールは同じ設置面積でより高い電力出力を提供することに注意してください。

極限状態

EVインバーターを含むすべてのモータードライブの重要な安全要件は、メンテナンスまたは操作中に発生する可能性がある短絡に耐える能力です。このような短絡は、DCバス間、モーターの巻線からアースまで、または巻線間で発生する可能性があります。半導体スイッチの場合、ゲートドライブ回路がその状態を検出して3〜5 µs以内にスイッチをオフにするまで、スイッチがオンになって短絡状態になっても耐えなければならない場合があることを意味します。

または、スイッチがすでに導通しているときに短絡が発生する場合があります。いかなる場合でも、スイッチはこれらのイベントに耐えることができなければなりません。このようなイベントが発生したときのチップの開始温度に関係なく、デバイスの特性が変わって、デバイスの寿命を短縮するようなことがあってはいけません。

図4は、IGBT、SiC MOSFET、SiC FET(SiCカスコードJFET)の短絡耐量(SCWT)の違いを比較しています。 SiC MOSFETは、短絡時にピーク電流が非常に高くなり、MOSFETゲート酸化膜を損傷する可能性があります。これは、低いゲート電圧ドライブを使用することにより、管理できます。これにより、短絡電流が減少しますが、導通損失が大幅に増加します。

SiC FET(SiCカスコードJFET)は、SiC JFETにスタックされたSi MOSFETで構成されており、この点ではるかに優れています。導通損失の変化を最小限に抑えて、ピーク飽和電流を調整し、必要な短絡耐量を提供できます。この飽和電流はJFETによって設定されるため、MOSFETに適用されるVGSとは無関係です。実験により、このタイプのストレスは、100回を超える繰り返されるイベントに対して、SiC FETで安全に処理できることが示されています。さらに、デバイスは、開始チップ温度が200°Cであっても、このような短絡を処理します。

図4の半導体は縮尺通りに描かれており、SiC FETは最小のチップサイズ100Aのデバイスです。短絡時に発生する激しい熱に耐える能力は、SiC FETスタックカスコードのベースとなるSiC JFETの主要な利点です。チップサイズの違いは、SiC FETを使用して、所定のモジュールフットプリントでオン抵抗を大幅に削減できることを意味しています。

SiCベースのインバーターへの技術的アプローチ

インバーターの最も一般的なトポロジーは、図1の由緒ある2レベル電圧源コンバーターです。このようなインバーターで使用されるスイッチングのタイプはハードスイッチングと呼ばれ、その結果、遷移時に高電圧とスイッチを流れる電流のかなりのオーバーラップが発生します。

図3の結果に基づいて、設計者が取れるアプローチの1つは、高速スイッチングSiCデバイスを使用して、最大25kHzの周波数でもスイッチング損失と導通損失の両方を低減することです。その場合、スイッチの遷移は高いdV / dtsで発生します。 BEVでは、標準の産業用ドライブのように、インバーターとモーター間のケーブル長が長くても問題はありません。ただし、モーター巻線に直接加えられる高いdV/dt波形は、絶縁体に大きな変位電流を引き起こす可能性があります。

これは、インバーター出力でフィルターを使用して整流することができ、いわゆるdV/dtフィルターまたは完全な正弦波出力を提供するために、波形を平滑化する完全な正弦波フィルターと同様に、高いdV/dt部分のみを平滑化します。スイッチング周波数が高いほど、フィルタリングが容易になります。電流波形のリップルを減らすと、モーター全体の効率が1〜3%向上し、モーターの寿命が延びると予測されています。この効率上の利点は、電圧範囲の拡大またはバッテリーサイズの縮小に貢献します。

別のアプローチは、5-8kHzの低周波数でスイッチングを維持し、デバイスを非常に遅いdV/dtレート(例えば8V / ns以下)で動作させることです。その場合、サイクルごとのスイッチング損失は高くなる可能性がありますが、周波数が低いため、総合計電力損失を管理できます。

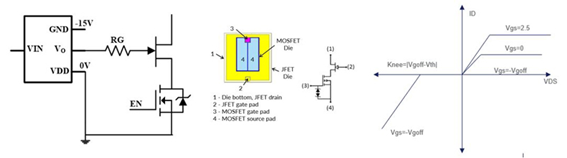

図5は、この状況でSiC FETを使用するための推奨手法を示しています。スタックされた低電圧MOSFETは、起動および短絡故障状態でのノーマリーオフ動作を確実にするためのイネーブルスイッチとして使用されますが、SiC JFETゲートは直接オン/オフされます。これにより、最適な損失で非常に低いdV / dtsを実現できます。このスキームにより、優れた短絡処理能力が可能になり、JFETゲートが0Vではなく +2.5Vに駆動される場合、導通損失をさらに15〜20%削減できます。

第3象限伝導を管理するために、JFETを短いデッドタイムで使用するか、または小さなJBSダイオードを追加して、デッドタイム中にのみフリーホイーリング電流を流すことができます。図5の右側のグラフは、SiC JFETの第3象限の動作を示しています。

これにより、低dV/dtスイッチングの実装が容易になります

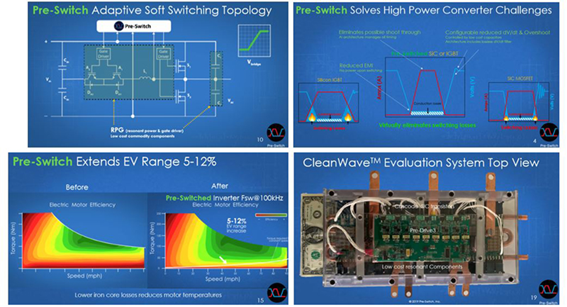

より複雑なアプローチですが、最高の効率を達成できる方法は、Pre-Switch Incによって新しく開発されたコントローラーのように、補助共振整流極法と同様に、完全共振スイッチングを適用することです。図6は、回路トポロジーと低dV/dtsを維持しながら、ターンオンとターンオフのスイッチング損失を完全に排除する、典型的なスイッチング波形です。この回路はIGBTのスイッチング損失を減らして効率を改善するのに役立ちますが、IGBTは依然として、各サイクルで蓄積された電荷を除去する必要があるために生じる損失の影響を受けます。

さらに、IV曲線におけるニー電圧の導通損失への影響は残ります。したがって、すべての負荷条件でのピーク効率は、テール電流とニー電圧のないユニポーラーデバイスであるSiC FETによって最もよく達成されます。コンバーターは50-100kHzの非常に高い周波数で動作させることもできるため、より滑らかな正弦波出力が得られます。これにより、鉄損を削減してモーター効率をさらに高めることができます。これは、インバーターの最小限の電力損失と相まって、BEVの最大電源範囲を拡張することができます。 SiC FETでこの方法を使用したコンパクトな200kWインバーターの例を図6に示します。

結論

これにより、高いdV/dtスイッチングの問題なしに、SiC FET(SiCカスコードJFET)で非常に高い電力密度を実現できます。その結果、モーターの運転効率とインバーター効率が向上します。

多くの産業および学術グループによる詳細な調査により、SiC MOSFETは、トラクションインバーターの効率を改善し、BEVの範囲を拡大するための明確な利点を提供すると結論付けています。この記事ではこの評価の理由について説明し、SiCインバーターで使用されるパワートランジスターの堅牢性のニーズについて検討しました。

システム全体の制約に最も適した方法をユーザーが選択できる、BEVインバーターの3つの実装トポロジーを検討しました。最高の効率を実現するために、ARCPスキームはすべてのスイッチング損失を排除し、SiC FETが提供する超低導通損失を最大限に利用できるようにします。

お問い合わせ

本記事に関してご質問などありましたら、以下より問い合わせください。

オンセミ メーカー情報Topページへ

オンセミ メーカー情報Topページへ戻りたい方は、以下をクリックください。