はじめに

スルーホールパワートランジスターは、ブレッドボードに合うようにリードを形成する必要があり、ペンチに手を伸ばしてしまいます。 ESDストラップを接続し、角度を確認してから曲がったことを覚えています。ピッチが合わないので、リードをまっすぐにして再試行したこともあります。

リードフォーミングについて

昔の人はプロトタイプで実際に量産工程において実行可能な結果を得るための評価を実施しますが、実際の量産工程ではリードフォーミングをより適切に制御する必要があります。適切に管理を実施しないと、鉛の亀裂、めっきの層間剥離、またはデバイスの成形品の損傷が発生し、湿気が侵入して最終的に使用できなくなる可能性があります。

最近はすべてが表面実装も増えてきましたが、既存TOパッケージのリード付きパッケージの使用は、特に高出力製品では、すぐになくなることはありません。ユーザーの皆様は、高価な部品をドライバー、カッター、100Wのはんだごてで交換できるという考えを気に入っています。なぜ、交換する必要があるのか?それはデバイスが壊れたりしたときに交換をする必要があるためです。

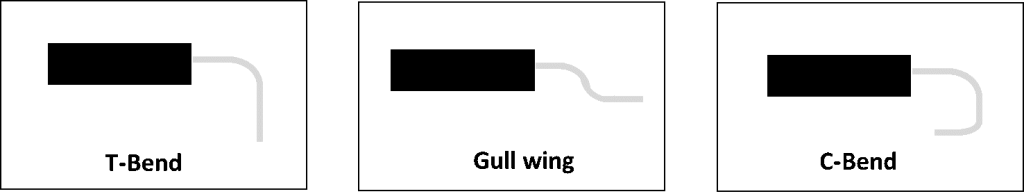

一部の設計者はリスクを回避し、リード線を「ガルウィング」またはC字型に形成したTO-パッケージを使用して、ネジ止めされたヒートシンクと表面実装端子の両方の利点を得ることができます(図1)。通常の動作では、温度変化に伴う材料の膨張の差動により、基板からトレースが引き裂かれる危険性があります。

リードベンドはストレインリリーフを提供しますが、銅リードの連続的な屈曲を意図的に設計するというアイデアは魅力的ではなく、どのくらいのストレインリリーフであれば十分でしょうか? JEDEC準拠のパッケージを使用した場合でも、鉛ベース材料の厚さは±20%変動する可能性があり、通常の錫メッキの厚さは300〜1200 µinである可能性があるため、剛性は大幅に変動します。銅はとにかく硬い金属であり、デバイスのリードに使用する場合は、合金化して半分硬い状態に焼き戻す必要があります。

あとはリフロー温度の問題と、表面実装タイプのリード付きデバイスの耐湿性レベル(MSL)の問題があります。実際には、これらの問題を回避するためにリード線を手動でハンダ付けすることになるかもしれませんが、これでは少し意味がありません。

少なくともデバイス自体にダメージを与えずにリードフォーミングをおこなう方法を説明したガイドラインがあります。リードは決して横方向に曲げてはいけません(図2)。また、曲げが直接コンポーネント本体に当たらないように常にクランプしてください。

クランプ機器は、パッケージのプラスチック材料に触れないようにして、メッキを擦り減らしたり、銅の露出を避けたりすることをお勧めしますが、曲げ工具の面は、少なくともメッキ表面に「光沢」を与えます。デバイス本体からの曲げの距離は、リード線の幅や厚さの倍数で見積もられる最小曲げ半径とともに、内蔵のスタンドオフを考慮して指定されます。工具や作業場は、清潔で適切な ESD 保護が求められます。

オンセミは、さまざまなリード付きフォーマットでワイドバンドギャップ半導体を販売しています。TO-220、TO-247 (3リードおよび 4リード)、TO-264 などがあります。

お問い合わせ

本記事に関してご質問などありましたら、以下より問い合わせください。

オンセミ メーカー情報Topページへ

オンセミ メーカー情報Topページへ戻りたい方は、以下をクリックください。