工場の人手不足を解決!その秘策とは?

今回のテーマは工場作業員の効率化です。特定のスタッフによる確認が必要なのに、肝心なその人がいない!空き情報を確認するのに時間がかかる!そんな状況を見える化して共有、必要人材に一発でコンタクトできる解決方法をご紹介します。

マクニカでは工場などの施設における人的リソースの効率化をもたらす「保全者・検査員の空き情報の見える化ソリューション」を開発しました。この仕組みを取り入れることで、人の目でのチェックを必要とするような工場の工程作業者の不足を解決することができます!

本記事ではまず、一般的な工場におけるデジタルトランスフォーメーション(DX)が求められる背景と、人的リソースの活用効率化がもたらす効果について説明します。

工場DXが求められる背景

1. 労働力不足

多くの先進国では少子高齢化により労働力が減少しています。特に製造業では技能を持った労働者の確保が難しくなっており、DXにより生産性を向上させることが求められています。この労働力不足は専門性の高い技能を必要とする製造工程において特に顕著です。

2. グローバル競争

グローバル市場において競争力を維持するためには、生産コストの削減と品質の向上が不可欠です。DXにより、効率的な生産管理や品質管理が可能となり、競争力を強化できます。

3. 技術進歩

IoT、AI、ビッグデータ解析、ロボティクスなどの技術進歩により、製造業のプロセスを自動化・最適化するためのツールが増えています。これにより、よりスマートな工場運営が実現します。

4. 持続可能性

環境規制の強化や企業の社会的責任(CSR)の意識向上により、エネルギー効率の向上や廃棄物の削減が求められています。DXにより、リアルタイムでのエネルギー消費の監視やプロセスの最適化が可能となります。

人的リソースの活用効率化がもたらす効果

1. 生産性の向上

DXにより、人的リソースの配置を最適化することで、労働者一人あたりの生産性が向上します。例えば、AIを活用して労働者のスケジュールを最適化することで、労働時間の無駄を削減できます。またIoTも併せて活用することで、現場のデータを取得することができるようになり、労働者の配置状況をリアルタイムで一括管理し、より効率の高い労働力の活用について分析をおこなうことができます。

2. 労働環境の改善

自動化やデジタルツールの導入により、単純作業や危険な作業が減少し、労働者の負担が軽減されます。これにより、労働者の満足度が向上し、離職率の低下が期待できます。

3. スキルの活用

データ分析やAIの活用により、労働者のスキルや経験を最大限に引き出すことができます。例えば、データを基に最適な作業手順を提案することで、労働者のスキルアップが図れます。

上記のように人的リソースの効率化は工場DXの一つの手段として、多くの課題を解決することにつながります。次の章では保全者・検査員の空き情報の見える化ソリューションを開発した背景である、我々が直面したお客様のが直面した困りごとと、その解決策を説明します。

製薬会社K社様での事例

保全者・検査員の空き情報の見える化ソリューションを開発した背景である、我々が直面したお客様の困りごとと、その解決策を説明します。

薬品工場をもつK社様の製造ラインでは、梱包作業のチェックをおこなう検査員や異常発生時に連絡する保全者がいます。現場作業者は必要に応じて保全者や検査員に連絡を取りますが、従来はPHSにより個別の連絡を取っていました。

連絡時にその検査員が忙しい場合は、つぎの検査員に連絡、これを繰り返し手の空いた検査員を探していたので、時間がかかってしまうケースが多々存在しました。これを解決するため、マクニカでは現場作業員が保全者・検査員の空き情報を見えるようにするソリューションを開発しました。しかも、ご相談いただいてから約1か月という短期間で、ハードウェアもクラウドも合わせた実証実験システムを納入しました。

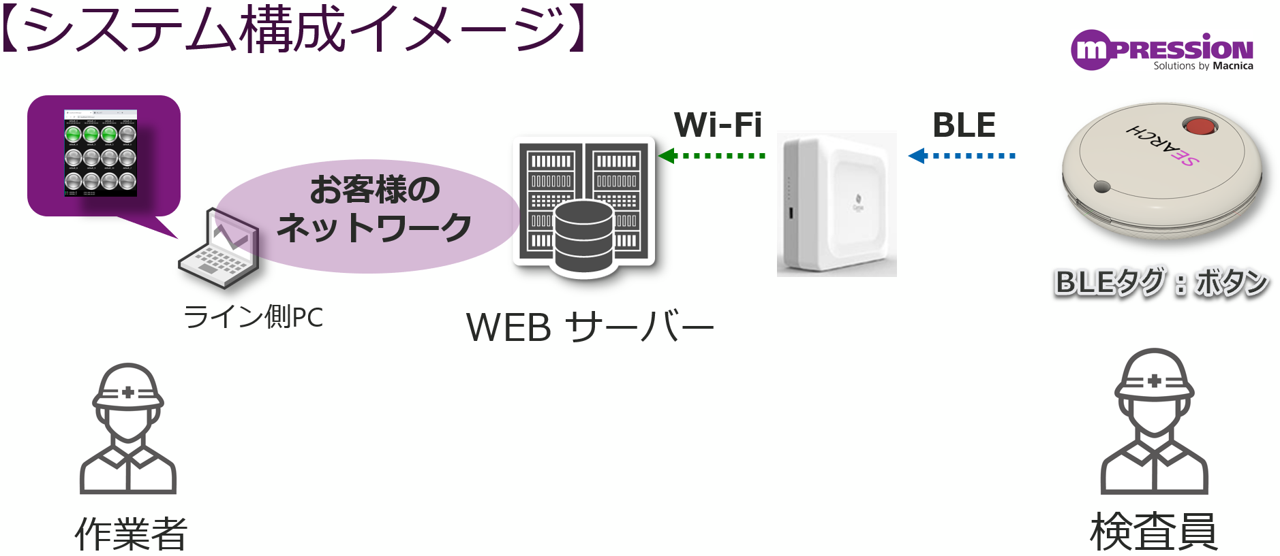

開発した保全者・検査員の空き情報の見える化ソリューションの構成

製造時に異常発生時や検品の際に特定のスタッフの対応が必要な場合、作業者がどのスタッフが空いているかを把握することで、必要な人を素早く呼ぶことが可能になります。

保全者・検査員はボタン付きの小型タグからステータスを発信します。

可視化アプリのイメージ

保全者・検査員の空き情報の見える化ソリューションのポイント

- 保全者・検査員はBluetoothを搭載したステータス通知ボタンを保持し、手すきかどうかに応じてボタンを押しステータス表示を変更します。

- Bluetoothを経由して送られた情報を各部屋のゲートウェイが収集し、Webサーバーへ情報を送信します。

- インターネットを経由しない独立したネットワークを構築し、工場の情報を外に出さず、情報セキュリティ面での安全性も確保します。

- Webサーバーに集められた情報をブラウザアプリで見える化し、どの保全者・検査員が現在手すきであるかが一目でわかるようになり、連絡の効率が大幅に向上しました。

- ご相談いただいてから約1か月という短期間で、ハードウェアもクラウドも合わせた実証実験システムを安価に実現しました。

- DSF Cycloneとの相乗効果も将来的に期待しつつ工場のDX化を加速。

更なる適用の可能性

今回の事例は、1つの工場における工場DXの事例としてソリューションを開発しましたが、ソリューションにAIなどを組み合わせたアレンジを加えることによってさらに以下のような事例にも適用できると考えています。

1. 各種製造工場・農業・土木作業現場

上記事例と同様に、人的リソースの効率化を図ることができます。人手不足による作業の停滞や、コストの圧縮など様々な効果を得ることができます。

たとえば、食品工場や建設業の現場において、人間の目による検査・チェックが必要なのに作業者不足に陥っているケースや、特殊な検査スキルを保有している人の稼働状況を知りたいようなケースではてきめんに効果を発揮し、工場・作業現場全体の品質向上に役立てることもできます。

2. 病院・介護施設

患者・医療従事者、それぞれ相互のステータス管理に役立てることができ、より効率的な医療の提供に役立てることができます。

3. 学習塾

授業中の生徒に理解度・納得度のステータスを表示させることにより、全体の理解度が低いときにはよりかみ砕いた形で授業を進めるなど、講師側が柔軟な対応をおこなうことができるようになります。

ものづくりコンサルティング(ものコン®)の提供サービス

マクニカでは上記のケースにおいて、ご相談いただいてから約1か月程度で、スピーディーに実証実験のシステムを納入しています。あらゆる現場にて、解決したい困りごとがございましたら、半導体技術で培ったテクノロジーを用いて、解決に向けて柔軟に対応させていただきます。まずはご相談ください。