はじめに

こんにちは。ファイです。

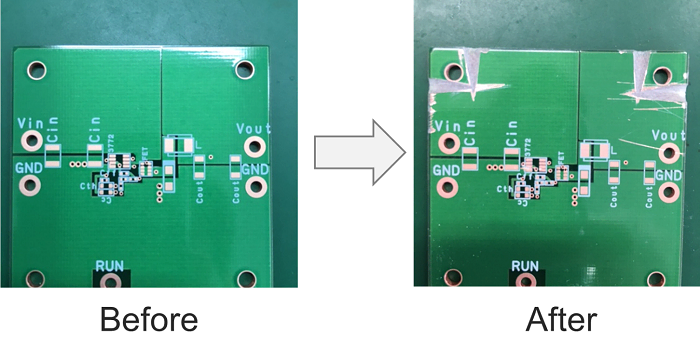

前回パターン設計をした PCB 基板がついに手元に届きました(図1)。

今回は届いた基板にいよいよ実装!

と思いましたが、その前段階でつまづいてしまったので、そのエピソードをご紹介します。

導通チェック

苦労してパターン設計をした PCB 基板。

大丈夫だとは思いますが、念のため初めに導通チェックをおこないました。

まずは VIN と GND を導通確認!

“ピー”

聞き間違いかなと思い、もう一度、

“ピー”

導通してます。

いわゆるショートです。(そんなバカな…!!)

なぜショートしたのか

予想外のショートにかなり動揺しましたが、 “電気はうそをつかない”ということを知っているので落ち着いて対処していきます。

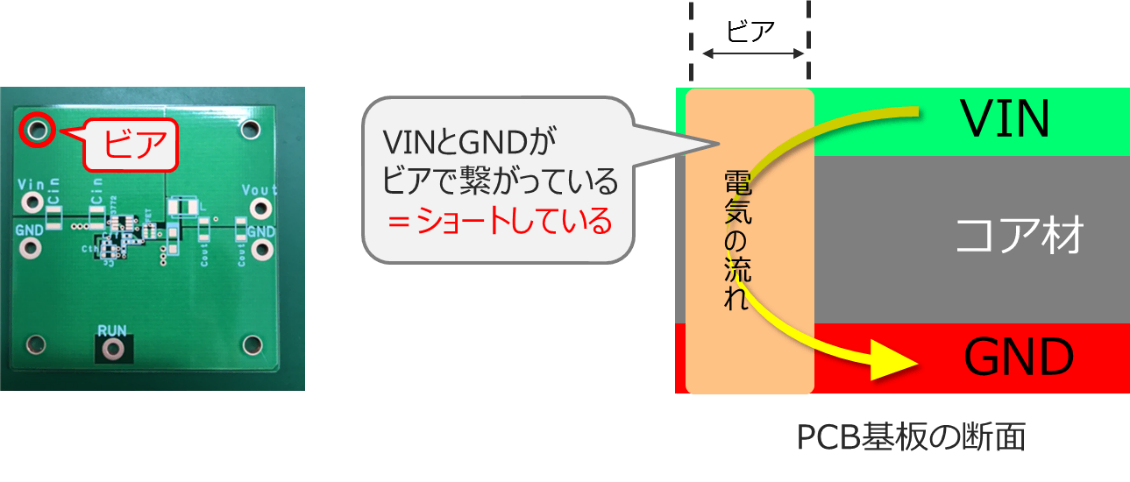

まずレイアウトを見てみます。

配線、ランドやビアの位置を一つずつ確認していきました。

すると、ビア(図2 の赤マルで囲った部分)が VIN と GND を直結していました。

本当にしょうもないミスですが、気付けてよかったです。

レイアウト設計の時に何をしていたんでしょうか…。

原因が分かったので、後は対処するのみです。

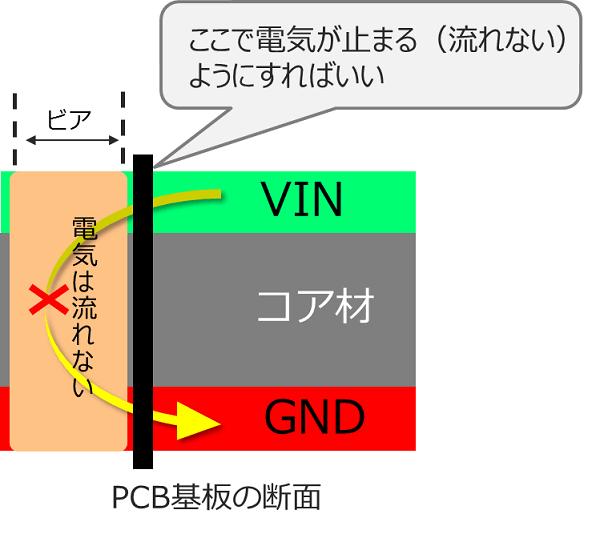

VIN と GND が繋がらないよう、図4 にようにビアの手前で電気が止まるようにすればよいと思いました。

しかし、ふと思いました。

“どうやって電気を止めればいいんだ?”

最初は PCB 基板からビアの部分を折ればいいのでは?と思いました。

実際にやってみると…

PCB 基板はとっても堅く、私の力では折れません。

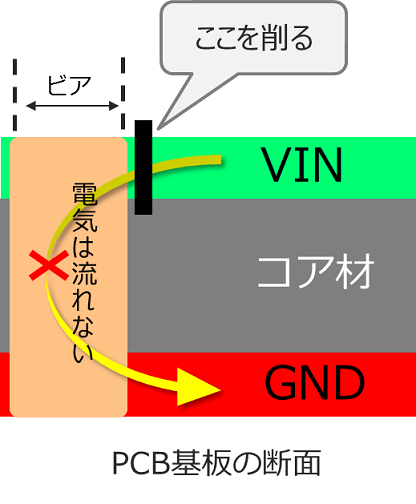

その後も電気を止める方法を考え続け、1つの方法を見出しました。

「折らずに削る」

今回の基板は 2層になっていて、上層のみやすりで削れば電気が止められるはずです(図5)!

“本当に削れるのか??”

と半信半疑ではありましたが、とりあえずやってみました。

すると…

削れちゃいました(笑)

若干痛々しいですが、仕方ありません。。

意を決して導通チェックです!

“・・・”

音が鳴らない=絶縁しています。

「やった!絶縁成功だ!!」

これでショートが解決しました。アナログ FAE だけにアナログで。

喜んだのも束の間…

私は問題を解決したことに非常に満足しておりました。

と思ったのも束の間…

先輩「どうしてこの問題が起こったの?」

私「・・・」

答えに詰まりました。

問題を解決するための一時的な解決策(私が満足したもの)と二度と問題を起こさないための根本的な対策があることに気づきました。

根本的な対策

根本的な対策のために、問題が発生した原因を深堀しました。

問題が発生した原因

・自分が設計したパターンレイアウトが正しいと思い込んだこと。

・隅々までチェックしなかったこと

上記対策として以下を考えました。

・他の人に見てもらう(ダブルチェック)

・チェックリストの作成

最後に

今回ご紹介したつまずきは、「PCB 基板を削る」という方法で何とか乗り切ることができましたが、

そもそもこんなミスを起こさないことが何よりも大切です。

ただ解決するだけでなく、もう二度と問題が起きないように対策することが重要だと感じました。

次回はいよいよ DCDC コンバーターの評価に移りたいと思います。お楽しみに!