中国が担ってきた「世界の工場」 次を担うのはどこか

かつて「世界の工場」と呼ばれた中国。世界中から原材料を集め、あらゆる製品を大量に生産・輸出する中心地として君臨してきました。19世紀のイギリスに始まり、20世紀前半のアメリカ、後半の日本、そして21世紀に入ってからは中国がこのポジションを引き継ぎました。しかし、その座に陰りが見え始めています。

近年の米中間における関税引き上げなど、国際的な貿易ルールの変化は、ファブレス企業をはじめとする多くのメーカーが大打撃を受けることが予想されます。これまで「安いから」という理由で中国に製造を依存してきた企業にとって、サプライチェーンの見直しはもはや先延ばしできない経営課題となりました。

各国の企業はリスク分散やコスト最適化の観点から、生産拠点を中国から他国へ移し始めています。「製造委託先の国内回帰」または「チャイナプラスワン(中国以外の製造委託先への分散)」というテーマに沿って、実際の企業事例などについて解説していきます。

中国からの撤退が加速する3つの理由

1. 人件費の高騰と人口構造の変化

中国は、人口の多さと安価な労働力により、圧倒的な生産コストの優位性を持っていました。しかし2013年、15~64歳の生産年齢人口がピークに達し、そこから減少に転じました。2022年には総人口すら減少し、結果として人件費は年々上昇中です。中国での生産は、もはや「安い」というメリットを失いつつあります。

2. 米中貿易摩擦の激化

近年の米中間における関税引き上げなど、国際的な貿易ルールの変化は、多くの企業にとってサプライチェーンの見直しや調達体制の再構築を余儀なくされる要因となっています。

3. 地政学リスクとパンデミックの教訓

新型コロナウイルスが初めて確認された地域周辺は、電子機器や自動車部品の重要な生産拠点でした。感染拡大により操業停止が相次ぎ、日系企業も生産中断を余儀なくされました。また、世界の地政学的リスクも急激に高まっており、サプライチェーンの一本化は危険と再認識されています。

でも国内回帰はコストが高い? どこに製造を委託すべきか?

製造拠点の見直しを考える際、多くの企業がまず気にするのがコストです。しかし、実際には価格以外にも、リスクの大きさ、納期の安定性、補助金などの支援制度といった観点が重要です。一見すると中国が最安に見えますが、それは短期的な数字だけを見た場合の話。長期的な安定性や地政学的リスクを考慮すれば、国内回帰やチャイナプラスワンへの移管が有力な選択肢となるケースも多くなっています。

以下に、各選択肢を製造コスト、輸送リードタイム、補助制度などの観点から比較した表をまとめました。

|

項目

|

日本国内

|

チャイナプラスワン

|

中国継続

|

|

製造コスト

|

▲(やや高め)

|

○(比較的安価)

|

◎(現状最安)

|

|

地政学リスク

|

最小

|

中

|

高

|

|

輸送日数

|

最短(1~2日)

|

約1週間

|

約1週間

|

|

言語・文化障壁

|

なし

|

▲あり

|

▲あり

|

|

補助金活用

|

◎可能性あり

|

○一部対象国

|

×

|

移管を“誰に相談すればいいか”

製造委託先の見直しの際に直面するのが「どこに相談すればいいのか?」という課題です。製造の移管は、製造ラインの再構築や品質管理体制の整備、サプライヤーとの契約見直しなど、非常に多くの工程が関わるため、自社だけで完結するのは現実的ではありません。

この点については、マクニカものづくりコンサルティング部(ものコン®)がご相談にお答えできます。

ものコン®ではBCP(Business Continuity Plan)の観点から、中国から国内への工場移管を主導し、国内工場の立ち上げをおこなう活動もしています。これにより、サプライチェーンの安定性を確保し、顧客ニーズへの迅速かつ確実な対応が可能になりました。製造の移管を検討する際、工程設計から品質管理、現地との交渉、物流まで、専門家が包括的にサポートできます。

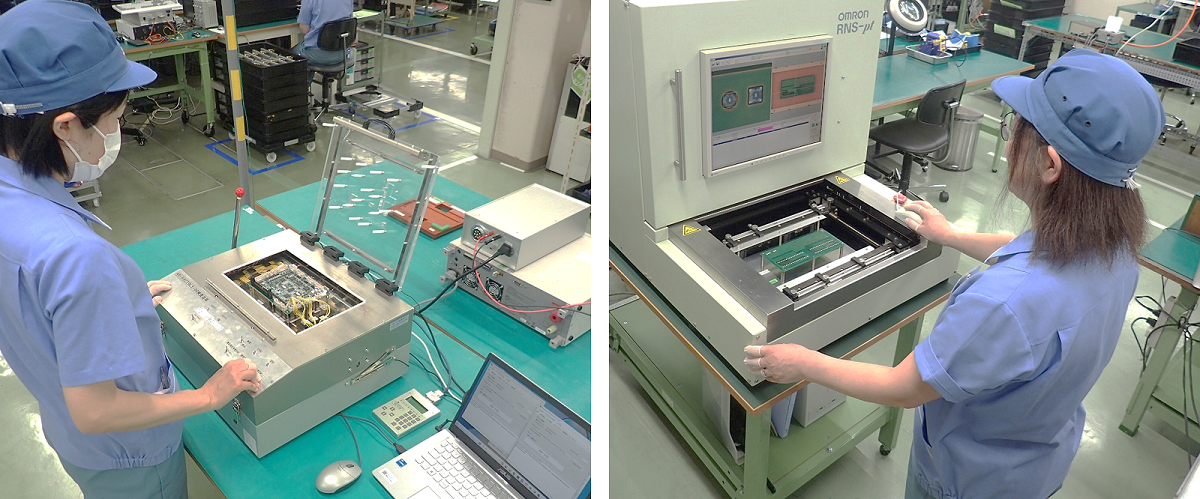

ここでは、当社が中国から日本へ工場移管をした実績についてご紹介します。

【事例紹介】中国工場から日本国内への製造移管をマクニカが支援

ある電子機器メーカーでは、中国の一極集中リスクを回避するため、国内生産体制の再構築に踏み切りました。ものコン®はこの移管プロジェクトにおいて、構想段階から製造立ち上げまでを一貫してサポートしました。移管プロジェクトが抱えていた課題と、ものコン®がどのように課題を解決したかを下表にまとめました。

| 課題 | マクニカものコン®の対応 |

|

課題①:品質の再現性が確保できない製造体制 |

・国内工場で均一な品質を再現するための製造治具(例:ロボットはんだ用治具、コネクタ挿入受け台、放熱フィン取付用受け台など)を提案 |

|

課題②:材料調達とサプライヤー再構築 |

・日本でも入手しやすい部品を代替提案 |

|

課題③:出荷検査内容のブラックボックス化 |

・現物を徹底解析し、FCT装置の機能・配線・ソフト構造をリバースエンジニアリング |

|

課題④:品質管理体制の整備とトレーサビリティの確保 |

・ネームバリューに頼らず、複数のEMS候補工場を独自の評価基準で選定 |

|

課題⑤:ランニングチェンジの必要性 |

・試作時期、材料入手、量産投入スケジュールなど工程管理を当社と工場で徹底管理 |

ミラー工場による生産体制の冗長化を提案

このプロジェクトでは中国国内の生産を完全に止めるのではなく、BCPを強化し、事業継続性を高めるためのビジネスの強化案として、中国国内の新設工場+日本国内に“ミラー工場”としての生産体制を新設追加することを提案させていただきました。これにより、以下のような二重体制が構築されました。

中国 : 中国国内向けの供給を継続(製品コスト、物流コスト、短納期対応)

日本 : 国内市場・安全保障重視の供給拠点(品質・信頼性重視、物流コスト、国内拠点の安心感)

日本国内回帰は「保険」ではなく「戦略」です。今回の移管プロジェクトを通じて、マクニカは「治具設計・品質再構築・材料調達・工場監査・立ち上げ計画」の全工程に並走しました。こうした支援により、お客様はリスクに強い多拠点体制を手に入れ、サプライチェーンの安定化と収益性の両立を実現しています。

まとめ:業績最大化のチャンスとして「国内回帰」を考える

関税問題や地政学的リスクの高まりは、否応なく製造業に影響を与えています。一見「高そう」と思われがちな国内回帰やチャイナプラスワン戦略ですが、段階的な移管、標準化、外部支援の活用を組み合わせることで、想像以上に現実的な選択肢となります。

サプライチェーン(BCP)の観点だけではなく、人権侵害、紛争鉱物、デューデリジェンス義務といったことも検討すべきテーマとなります。これまで中国工場に全面的に頼ってきた企業こそ、今こそ「脱・属人化」「脱・一極集中」に向けて一歩を踏み出すタイミングです。

私たちは製造委託の国内回帰を成功させるためのコンサルティングを提供しています。サプライチェーンの安定化を図るための具体的な戦略立案、実行支援をおこなっており、企業が直面する課題の解決に貢献します。地政学リスクに適切に対処しつつ、企業の成長と持続可能な運営を実現するために、ぜひ私たちにご相談ください。

ものづくりコンサルティングサービス

ものづくりコンサルティングサービス詳細は以下ボタンよりご参照ください。