はじめに

こんにちは。ファイです。

今回からは新人研修の一環である「製作実習」で学んだこと、躓いたことなどを紹介していきたいと思います。

製作実習は、マクニカに入社した新人 FAE が必ずおこなうもので、製作を通して半導体の理解を深めることが目的です。

DCDC コンバーターを自作!

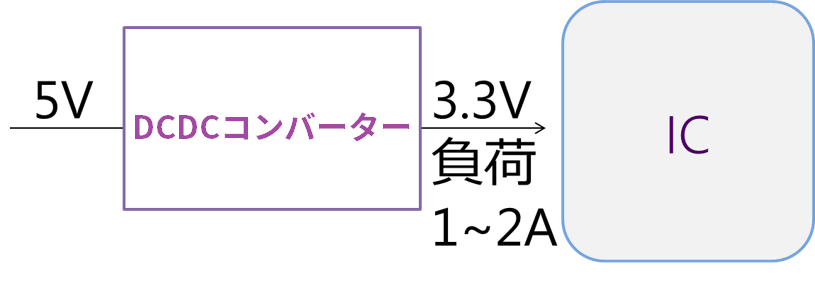

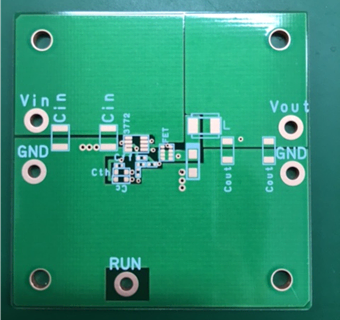

私はアナログ製品の知識を深めるために DCDC コンバーターを製作しました。具体的には、図1のような 5V を 3.3V にする降圧コンバーターです。

DCDC コンバーターはみなさんが持っているスマートフォンやパソコンなどの電子機器には必ず入っています。

DCDC コンバーターの詳細についてはこちらをご覧ください。

今回はDCDCコンバーター製作の大まかな流れを紹介していきます。

DCDCコンバーターができるまで

DCDC コンバーターができるまでには以下のような過程があります。

①部品選定

②手組(試作)

③パターン設計

④実装

⑤評価(試験)

それぞれについて簡単に説明していきます。

①部品選定

まずはどの部品を使うかを決定します。

基本的に重要な部品から選定し、DCDC コンバーターであれば電源 IC から選定します。

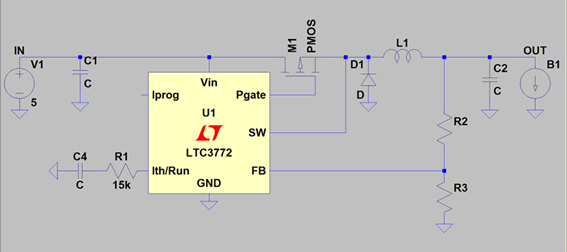

私は電源ICとして LTC3772 を使用することにしました。

電源 IC を決めた後は周辺部品(MOSFETやインダクター、ダイオードなど)を選定しました。

②手組(試作)

部品が決まったら、次は手組(試作)です。手組をする主な理由は以下です。

1. 部品を組み合わせて動作するかを確認するため

2. パターン設計にかかるコストと時間を削減するため

私はユニバーサル基板(図3)を用いて手組を行いました。

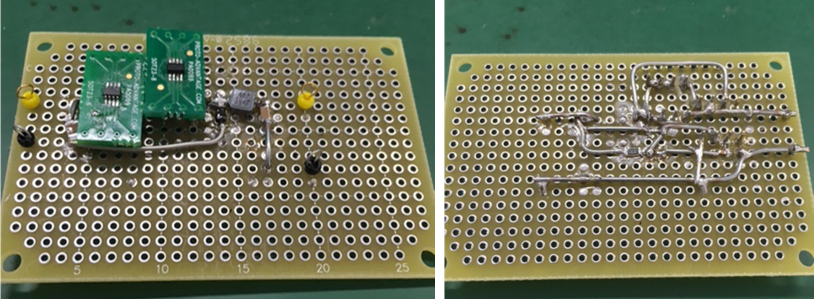

図4 が実際に製作した基板です。

③パターン設計

手組を行い部品が使えると判断されたら、パターン設計をおこないます。

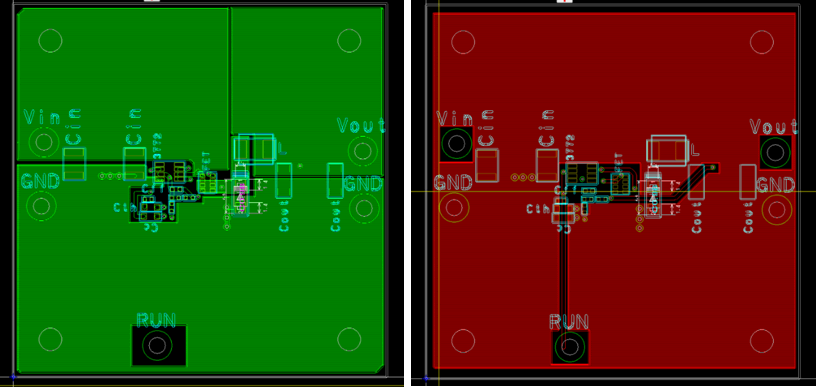

パターン設計とは図5 のような PCB 基板の中の回路を作成することです。

図6 ように回路を引き、発注をおこないました。

④実装

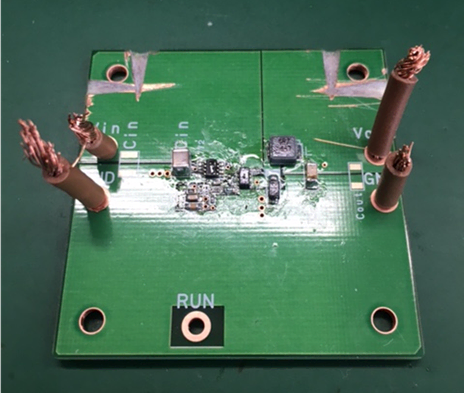

実装では PCB 基板のランドに部品を置き、半田付けをします。

量産の際には実装はすべて機械でおこないますが、私は手作業で部品の半田付けをおこないました(図7)。

実装ではたくさんの問題が発生し、とても苦労しました。こちらについては今後のブログで紹介したいと思います。

⑤評価(試験)

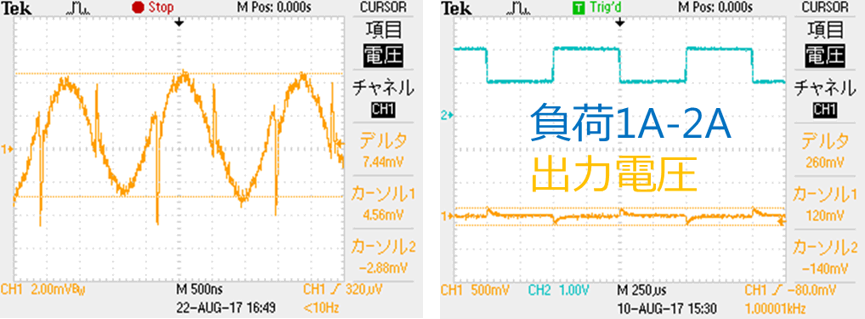

完成した製作物が正しく動くか評価(試験)をおこないました。

評価項目は製作物よってそれぞれですが、電源であればリップル電圧や負荷応答性を見ることが多いです。

図8 は実際に私が評価したときの測定結果です。

セットメーカーは、製造したものをこのように評価し、想定通り動くかの確認をしなければなりません。

ここで問題が発生することが多く設計者は苦労をします。

私も評価の段階で非常に多くの困難に直面しました(制作実習、最大の山場でした)。

まとめ

今回、製作実習を通してお客様(セットメーカー)が何をおこなっているのかを改めて知ることができました。

次回からは製作実習で実際に起きた問題をどんどん取り上げたいと思います。お楽しみに!!