お久しぶりです、2025年度新卒FAEの小津です!

前回は、マシンの動力となる電源設計を何度も失敗を繰り返しながら、なんとか安定した電圧を確保することができました。

今回は、車体作製について、どのようなセンサーやモーターを用いて組立てたのかご紹介します!

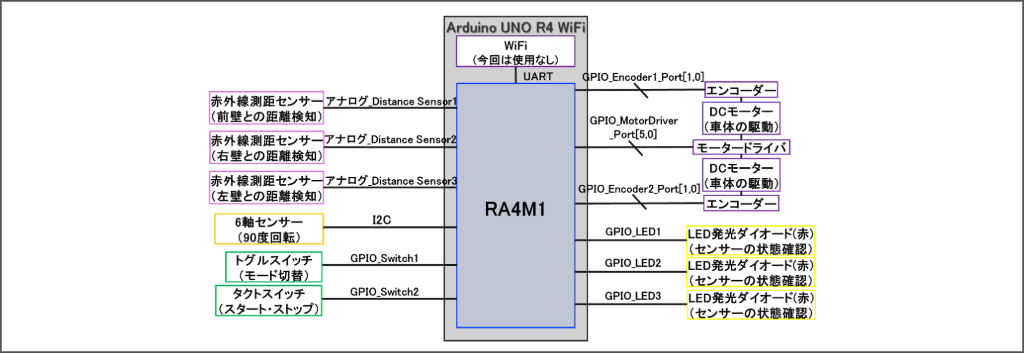

マシンの仕様

前回、マシンの詳細について触れていなかったのでここで軽く説明します。今回使用するセンサー、モーター類は以下の通りです。

マイコンボード

・Arduino UNO R4

センサー

・赤外線測距センサー →車体の前方左右に設置し、壁との距離を計測して壁の有無を判定

・3軸ジャイロ&3軸加速度センサー →正確な90度回転・180度回転をサポート

駆動関連

・DCギアードモーター

・モータードライバー

・エンコーダー →DCモーターの回転数を取得し、進行距離を計算

その他

・LED(発光ダイオード) →測距センサーの状態可視化

・スイッチ類 →マシンのスタートスイッチ、モード切替用

この製作実習では共通してマイコンにはArduino UNO R4を用いて制御をおこないます。

接続は以下のハードウェアブロック図1のようにGPIO、アナログ、I2Cなどさまざまなインターフェースを用いています。

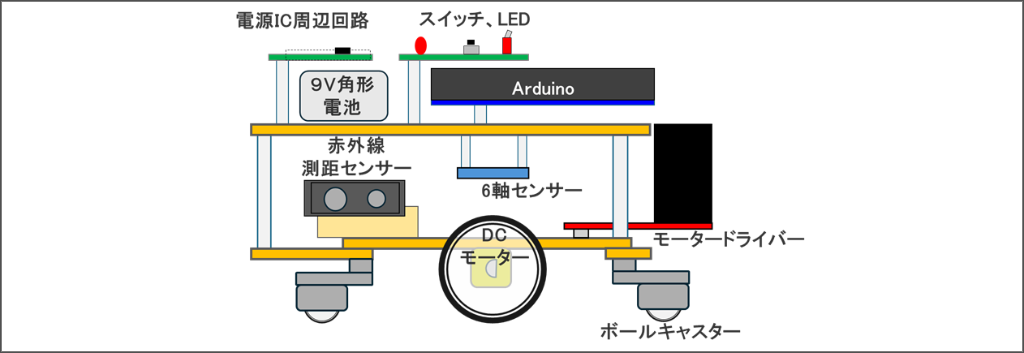

筐体基板にはユニバーサルプレートを使用し、以上の部品とタイヤ類を組み合わせた、マシンの構想は図2のようです。

下段にはセンサー類を設置し、6軸センサーは旋回時の回転中心となる位置に吊り下げる形です。頻繁に触るボタンやスイッチ類、LEDパネルを見るためにArduinoは最上段に設置します。当時は省スペースに上手く並べることができて満足していました。

しかし、この図には考慮していない、1つの要素がありました…。

マシンの組立て

先の構成図を元にユニバーサル基板のサイズ調整、センサーをネジ止めし、スペーサーで高さ調整、最後に接続図を見ながら適切なピン同士を配線してマシンの完成。

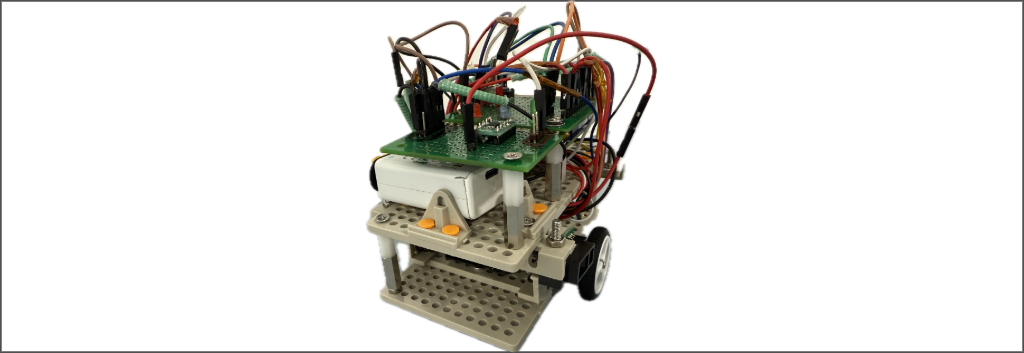

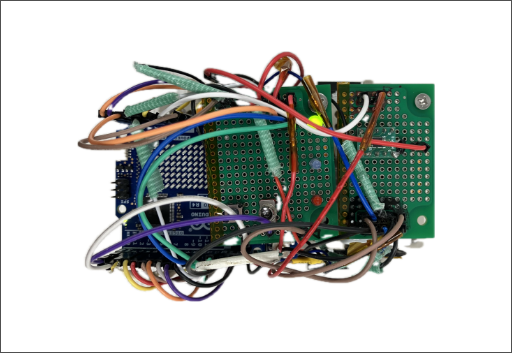

そしてできあがった実際のマシンがこちら。

……ん?

センサーは正しく配置できているのか?その前にセンサーが見えない。

そうです。配線がとんでもないことになっています。上下左右またがって大量のジャンパー線で空中配線をおこなってしまいました。

Arduino/GND/5V が上段、センサー群が下段に集中していたため、上下をつなぐ長距離配線が必要になったのが原因でした。

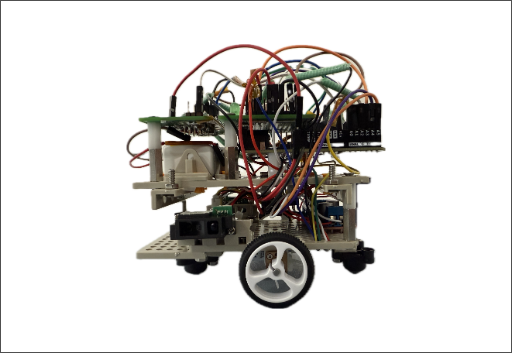

その結果、以下のトラブルが多発してしまいました。

①すぐに外れる

大量に交差するジャンパー線はどこかに必ず負荷がかかり、持ち上げただけでもポロポロ外れます。しかも外れたことに気づきにくく、気づいたら走らなくなっていることもしばしば。

②デバッグが大変

センサーの位置を変えるだけでも30本以上のジャンパー線を外す必要があり、再接続には30分以上かかることも。

③ジャンパー線の劣化が激しい

マシンを動かすたびにジャンパー線に圧力がかかり、被膜が破れて断線することも。

④スイッチが押せない

ジャンパー線がユニバーサル基板やプレートに巻き付くように付いているため、スタート・ストップ操作にも細心の注意が必要。

⑤見た目が悪い

基板、配線がむき出しなモジャモジャマシンは、四方八方どこから見てもイケていない。

なぜこうなってしまったのか。

同じ製作実習の同期は、空中配線を避けるため、基板上にピンヘッダーを立てて Arduino をはめ込むなど、レイアウト面の工夫を凝らしていました。

私は「まず走らせる」を優先してレイアウト検討時間を削り、配線を急いだ結果、かえって遠回りに。

レイアウトをもっと慎重におこなうべきだったのか、それとも基板の選択から間違えていたのか。どちらにせよ先を見通しておこなう計画性が足りていませんでした。

まとめ

いかがだったでしょうか?

モジャモジャ配線、インパクトは100点。実用性は…。

先を急ぎすぎた結果、その後苦しむ結果に。

残すは、走らせるだけ!マシンの見た目は周りからも大不評。

巻き返すにはとにかく優秀な走行システムを!

次回最終話、モジャモジャマシンの行く末は!「走行編」でお会いしましょう!!

動け、走れ、俺のマシン記事一覧

・車体作製編

・走行編