はじめまして、2025年度新卒FAEの小津です!

このブログでは、大学で電気電子工学科に在籍していたものの、電気も電子も工学も苦手だった私が、製作実習を通して得た気づきや失敗談を率直にお伝えしていきます。

製作実習は、マクニカの新卒FAE研修の一環で、今年のテーマは「迷路脱出マシンの開発」でした。一般的には「マイクロマウス」や「クラシックマウス」と呼ばれる競技で、今回の実習ではマシンのボディー設計、センサー選定、電源設計、車体組立て、走行プログラム作成までを3カ月でおこないました。

第1回となる今回は、私が特に苦しみ、失敗を繰り返した電源設計について、部品選定から実装までをご紹介します。

電源ICの選定

今回使用するモーターの定格は6V。一方、主電源は9V角型電池です。

つまり9V → 6Vへの降圧が必要でした。さらに、製作実習の条件として「降圧スイッチング・レギュレーターを1つ以上使用する」という制約があります。

電源デバイスの選定条件は以下の通りです。

・入力電圧範囲が9V

・出力電流が2A以上(2つのモーターとモータードライバーで1.5A程度)

・ICのピン数が少ない

・周辺回路が簡単で部品数が少ない

・手はんだで実装するため、パッケージタイプがSOP

・入手性

そこで選定したのがアナログ・デバイセズの高速同期整流モノリシック降圧スイッチング・レギュレーター「LT8609A」です。

・入力電圧範囲:3.0V ~ 42V

・最大連続出力電流:3A

・スイッチング周波数:200kHz ~ 2.2MHz

・パッケージ:MSOP(10ピン)

モノリシックタイプのこの電源ICはスイッチングFETや保護回路が内蔵されており、1つのチップに統合されているため、外付けは基本的にインダクター・入力/出力コンデンサーだけで済みます。データシートを読み、必要な素子の定数やレイアウトを考え、いざ実際に実装を始めると、思わぬトラブルが次々と発生しました。

今回は、私が直面した3つの失敗と、その解決までの試行錯誤をご紹介します。

失敗1:露出パッドとGNDの接続

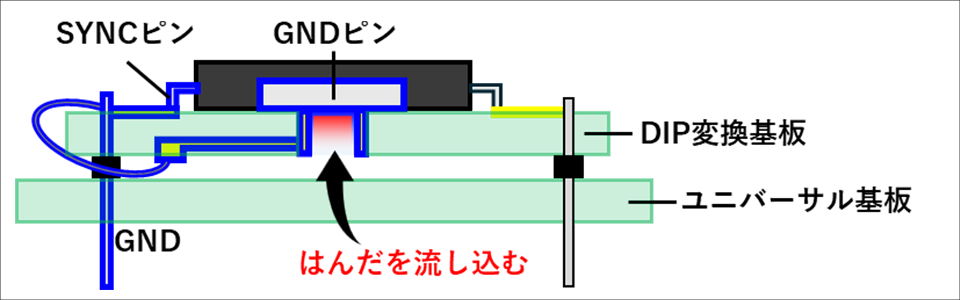

LT8609Aにはexposed pad(放熱用露出パッド)が底面に付いており、そのパッドがGNDピンも兼ねています。今回はユニバーサル基板に実装するため、放熱パッド付のDIP変換基板を利用しました。図1が今回のGNDの取り方の構造で、簡単に説明するとGNDに接地する予定のSYNCピン(外部クロックの同期入力/動作選択)にLT8609AのGND(露出パッド)を接続して青枠の部分がGNDになります。ここで生じる難点が、DIP変換基板の裏にはんだを流し込み、露出パッドと接続するステップです。確実に接続するには溝の奥まではんだを流し込む必要があります。方法としてはこてをランドに当てて温めながらはんだを押し付けて流し込み、押し付けるようにして奥まで到達するようにします。

しかし、ここで私は最初のミスを犯してしまいました。それは「はんだごての当てすぎ」です。隅々までしっかりとはんだを流し込むことに集中するあまり、熱によるダメージへの配慮が足りませんでした。こて先の420度の熱が、はんだや露出パッドを通してIC本体に長時間伝わり、結果的にICを損傷させてしまったのです。異常に気づいたのは、周辺回路も含めてすべて実装した後でした。本来6V出力のはずが、実際には700mV程度しか出ていません。最初は周辺部品の結線や定数設計のミスを疑いましたが、3.5V内部LDOが出力されるINTVccの電圧を測定してみると、こちらも700mV程度しかありません。ここで、内部LDO自体が故障していることに気づきました。

ICを交換して再度組み直し、ようやく正常に動作するようになりました。

ところが、次に待っていたのはレイアウトに関する問題でした。

失敗2:「できるだけ近く」の大切さ

ICを交換して電源が正常に出力されるようになり、安心して負荷をかけてみたところ、今度は出力が乱れ、6Vを維持できませんでした。

定数もレイアウトもデータシート通りにしたはずなのに、なぜ?と悩みました。

そこで先輩に相談すると、「部品をただ置くだけじゃなく、配線の短さが重要」とのアドバイス。

正直、驚きました。これまで授業で扱ってきた回路は、紙の上で理想的な条件で計算するだけ。小さくする必要があることは理解していましたが、まさか“たった1mmの距離”までこだわらないと性能に影響するなんて思ってもみませんでした。

なぜそこまで近くに配置する必要があるのか?

スイッチング電源では、SWピン周辺で数百kHz~数MHzの高速スイッチングが行われ、急激な電流の切り替わりが生じます。このとき、配線が長いと寄生インダクタンスが増え、電圧変動やノイズの原因になります。さらに、スイッチング電流が流れるループ面積が大きいと、EMI(ノイズ放射)も増加します。だからこそ、「できるだけ近くに」配置し、配線を太く短くすることが必須でした。

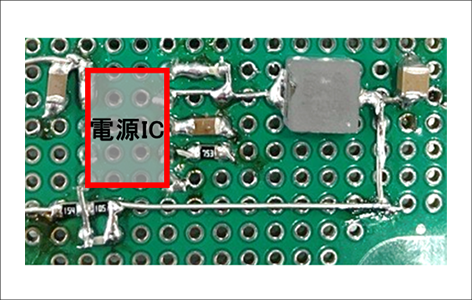

改善のため、部品をできるだけICに近づけ、SWピン周辺の配線を太く短くしました[図2、3]。結果、負荷時でも出力が安定し、ノイズも大幅に減少。

データシートの「できるだけ近くに」は、単なる注意書きではなく、性能を左右する重要な指針だと身をもって学びました。

失敗3:小さな見落とし

電源が安定し、車体の組立ても完了。ようやく走行テストにこぎつけました。ところが、安心したのも束の間、突然モーターが回らなくなるトラブルが発生しました。

確認すると、ICが壊れています。思い当たる原因は特になかったのですが、もしかすると9V角形電池の+とGNDを逆に接続してしまい、逆電圧が印加されたのではないか?と考えました。そこで、周辺回路はそのままにして電源ICを実装したDIP変換基板のみを取り替えたところ、無事に動作が回復しました。しかし、しばらく走らせていると、またしても突然ICが壊れてしまいました。今度こそ何か根本的な問題があるのではと考え、基板上の部品を一つずつ確認していくと、SWピン付近のレジストがめくれていることに気づきました。

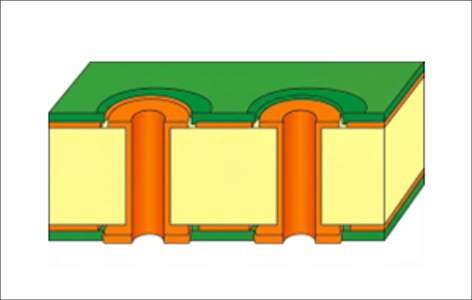

今回使用したユニバーサル基板は、メッシュ状のパターンが施されており、必要な部分のレジストをめくってはんだブリッジをするだけで、下のベタパターンに接続できる構造です[図4]。これにより、簡単に広く短いGNDを確保できるのが大きなメリットでした。SYNCピンを裏面でGNDに接続し、裏面全体をGNDにすることで、効率的な設計ができると思っていました。しかし、その「簡単さ」が仇となりました。意図せぬSWピン周りの剥がれがあり、そこにテンションがかかるたびにSWピンがGNDに接触。結果的にICが壊れる原因になっていたのです[図5]。

まとめ

最終的には、安定した電源を作り上げることができました。しかし、度重なるやり直しでスケジュールは大きく後ろ倒しになってしまいました。

「難しいだろう」と覚悟していた電源設計でしたが、実際に手を動かして作業してみると、想像以上に細かい部分で苦労し、本当に大変な経験となりました。ただ、その分、机上の理論だけでは得られない、実際に作って失敗して学ぶ貴重な経験を積むことができたのも事実です。

次回は 「車体作製編」。電源が安定した後、ボディーを設計し、組立てた末にできあがった、とんでもマシンについて紹介いたします!

動け、走れ、俺のマシン記事一覧

・電源設計編

・走行編